Mersin Üniversitesine ait ders notları iki bölüm bulunmakta Bölüm 1 Hazırlayan: İlyas KAPLAN Bölüm 2 Hazırlayan: ÖĞR. GÖR. Orhan NACAROĞLU

Çok detaylı bir bilgi deposu assebyl dili ile program örnekleri masm tasm kullanım komut bilgileri ayrıca layo pcb,orcad kullanımı hakkında resimli anlatımlar. Özellikle benim ilgimi çeken baskı devre çıkartma teknikleri hakkında verilen detaylı bilgiler sadece elektronik devreler için değil elişi sanatları içinde işleme için kullanılabilecek baskı yöntemleri. Emeği geçen kişilere teşekkürler

Bu bölümde; baskı devre kartlarının (Printed Circuit Board=PCB) özellikleri ve kullanım alanlarını, Baskı devre kartı basma tekniklerini, Baskı devre kartına montaj tekniklerini öğreneceksiniz.

BASKI DEVRE KART (PERTİNAKS) TİPLERİ

Baskı devre kartları (pertinaks); bir veya iki yüzeyi elektrolitik bakırla kaplanmış özel levhalar üzerine monte edilirler.

Şekil-13.1 Baskı Devre Kartı Tipleri

Baskı devre kartlarının yalıtkan kısımları; Fiber, Plastik veya epoksi denilen maddeden üretilirler. Epoksi maddesi, reçineyle sertleştirilmiş cam yününden üretilir.

Fiber yalıtkanlı baskı devre kartları; diğerlerine nazaran daha ucuz olup esnek bir yapıya sahiptirler ve kırılganlık özelliği gösterirler. Bu tip kartlar genellikle protip hazırlama ve amatör uğraşlarda kullanılırlar.

Epoksi yalıtkanlı baskı devre kartları; darbe ve baskılara dayanıklı olması, yüksek ısıl duyarlılığı, nem ve rutubete dayanıklılığı, yüksek yalıtkanlık direnci gibi bir çok üstünlükleri vardır. Bu nedenle bir çok uygulamada bu kartlar tercih edilir.

Plastik yalıtkanlı baskı devre kartları; kolayca şekillendirilebildiği ve yüksek frekans uygulamalarında iyi sonuçlar verdiği için son yıllarda kullanımı yaygınlaşmıştır.

Teknolojik gelişmeler sonucunda farklı yalıtkanlar kullanılarak üretilmiş bir çok kart tipi vardır. Sonuç ta Baskı devre kartları, yalıtkan bir maddenin yüzeyine elektrolitik bakır kaplama ile oluşturulmuşlardır. Yalıtkan maddenin kalınlığı 1mm ile 3mm arasında değişebilir. Kalınlık kullanılan yalıtkan tipine bağlıdır.

Baskı devre kartlarının yüzeylerine kaplanan elektrolitik bakırın kalınlığı 35 mikron ile 70 mikron (0.035mm-0.070mm) arasında değişmektedir. Yüzeye kaplanan elektrolitik bakırın kalınlığı kartın kalitesini etkiler.

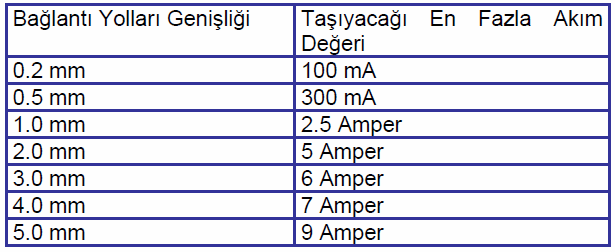

Baskı devre kartlarının tasarımı yapılırken bağlantı yollarının genişliği taşıyacağı akıma göre belirlenmelidir.

Tablo-13.1 Yol kalınlıkları ve taşıyabilecekleri akım

Kullanıcı baskı devre tasarlarken yol kalınlıklarını yukarıda belirtilen verilere göre seçmelidir. Bu durum güvenli bir tasarım için gereklidir.

BASKI DEVRE KARTI KULLANMANIN AVANTAJLARI

Elektronik endüstrisinde cihaz tasarımında kullanılan elektronik malzemeler,farklı terminallere kablolarla montaj edilmekteydi. Günümüzde hemen hemen tüm tasarımlar baskı devre kartları üzerinde yapılmaktadır. Baskı devre kartlarının sağladığı avantajlar aşağıda özetlenmiştir.

- Tasarımı yapılan devrenin çok küçük bir alana sığması

- Ara bağlantılar ve kablo kullanımının en aza indirilmesi

- Devre elemanı montajının çok kolay olması

- Maliyet ve zamandan çok büyük oranda tasarruf sağlaması

- Arıza bulma ve onarmada kullanıcıya büyük kolaylıklar sağlaması

- Çarpa, sarsılma ve çeşitli darbelere karşı tasarımı güvende tutması

Gibi çeşitli avantajları sıralanabilir. Baskı devre kartlarının ince ve zarif olmaları ve bakır yüzeyleri nedeniyle depolanması ve kullanılması anında bazı önlemlerin alınması gerekir.

Baskı devre kartları daime kuru ve nemden uzak bir ortamda depolanmalıdırlar. Depolanan ortamda kimyasal maddelerin bulunmamasına özen gösterilmelidir.

Baskı devre kartları yatay olarak istiflenmeli ve yüzeyleri eğilmeye ve darbeye karşı korunmalıdır. Üst üste konulan kartlar arasına, koruyucu yağ emdirilmiş kağıt v.s konulmalıdır.

Baskı devre kartlarının bakırlı yüzeylerinin açıkta bırakılmaması gerekir. Bu bakırlı yüzeyin oksitlenmesine neden olabilir.

BASKI DEVRE KARTI BASIM YÖNTEMLERİ

Tasarımı yapılan baskı devre çiziminin, baskı devre kartı (bakırlı pertinaks) üzerine aktarılması baskı devre kartı yapımında en önemli adımdır ve özel dikkat ister.

Baskı devre kartının basımında kullanılan bir çok yöntem vardır. Tasarımcı gereksinim ve olanaklarına göre istediği yöntemi seçer. Bu bölümde yaygın olarak kullanılan kart yapım yöntemleri sizlere aktarılacaktır. Bu yöntemler;

- Maskeleme Yöntemi

- Kart üzerine çizilerek yapılan kalem yöntemi

- Pozitif-20 (Foto-Resist) Yöntemi

- Hazır Kart Tekniği

- Serigrafi Yöntemi

- PnP Yöntemi

Olarak sıralayabiliriz.

Belirtilen tüm yöntemlerde insan sağlığını tehdit eden kimyasal maddeler kullanıldığı için, kart yapımında güvenlik önlemlerine dikkat edilmelidir. Özellikle ellere plastik koruyucu eldivenler takılmalı, laboratuar önlüğü giyilmeli ve mümkünse sıçramalara karşı plastik önlük takılmalıdır. Kullanılan kimyasalların vücudun her hangi bir yeri ile temas edilmesinden sakınılmalıdır.

MASKELEME YÖNTEMİ

Amatör elektronikçilerin evlerinde hazırladıkları en ilkel yöntemlerden birisidir. Devre elemanlarının çok ve bağlantılarının karışık olması durumunda bu yöntemin kullanılması çok büyük zorluklar doğurur. Ayrıca tümdevre içeren tasarımların baskı devre kartları bu yöntemle yapılamaz. Bu yöntemin işlem adımları aşağıda anlatılmıştır.

1. Yapılan PCB çizimi ters çevrilir ve çizimin üzerine dorafix kağıdı yayılır. Yapılan çizim böylece dorafix kağıda aynen kopya edilir.

2. Baskı devre kartının bakırlı yüzeyi önceden temizlenmeli ve oksitlerden arındırılmalıdır. Çizim kopya edilen dorafix kağıdının koruyucu bandı çıkarılır ve bu kağıt bakırlı devre kartının bakırlı yüzeyine hava boşluğu kalmayacak şekilde yapıştırılır.

3. Baskı devre kartında bulunan eleman delikleri ince uçlu (1mm) lik bir matkap ucu ile delinir. Dorafix kağıdı üzerinde bulunan yollar keskin bir maket bıçağı kullanılarak kesilir ve bu kısımlardaki dorafix kağıdı çıkarılır.

4. Kesme işlemi sonunda baskı devre kartında kullanılan bakırlı yollar gözükmelidir. Kısaca eritilecek yüzeyler dorafix kağıttan temizlenmeli, diğer alanlar ise dorafix kağıtla kaplanmış olmalıdır.

5. İstenmeyen bakırlı yüzeylerin eritilmesi için eriyik hazırlanmalıdır. Bu işlem için; hazırlanacak eriyiğin miktarına ve baskı devre kartının büyüklüğüne uygun olan bir plastik leğen kullanılır.

6. Bir litre kaynar suya 250gr demir üç klorür (FeCL3) oranıyla eriyik hazırlanır. Demir üç klorürün su içinde tamamen erimesi sağlanır. Daha sonra eriyikteki su miktarının %1.5 u kadar hidrojen peroksit ilave edilir.

UYARI! Bu ilave anında, açığa çıkan elementel klor gazı (Cl2) ve klorat gazı (HOCL) kişi sağlığı için tehlikelidir. İşlem havalandırma düzeneği olan bir ortamda veya açık alanda yapılmalıdır.

7. Baskı devre kartı, bakırlı yüzeyi yukarı gelecek şekilde eriğin hazırlandığı leğen içerisine konur. Leğen, bir kenarından aşağı yukarı hareket ettirilerek eritilme işlemine geçilir. Eriğin hareketlendirilmesi eritme işlemini hızlandırır ve eriği hava kabarcıklarından arındırır.

8. İstenmeyen bakırların tamamen eritilmesinden sonra (eritme süresi yaklaşık 8-10 dakikadır) kart, eriyik içerisinden çıkarılır. Çıkarma işlemi sırasında mutlaka koruyucu eldiven kullanılmalıdır.

9. Eriyikten çıkarılan kart, akar su altında ovularak yıkanır. Daha sonra kart kurutulur ve üzerindeki dorafix kağıtları kaldırılır. Kart artık kullanıma hazırdır.

BASKI DEVRE KALEMİ KULLANMA

Amatör elektronikçilerin evlerinde hazırladıkları en ilkel yöntemlerden bir diğeri ise baskı devre kalemi ile kart çıkarma yöntemidir.

Devre elemanlarının çok ve bağlantılarının karışık olması durumunda bu yöntemin kullanılması zorluklar doğurur.

Bu yöntemde, tasarlanan devre direkt olarak baskı devre kartı üzerine çizilir. Çizimde eriyik işlemine dayanıklı baskı devre kalemi kullanılır. Bu kalemler piyasada bol ve yaygın olarak bulunmaktadır.

Eritilmesi istenmeyen bakırlı yollar ve lehimleme tabanları baskı devre kalemi ile kartın bakırlı yüzeyine boyanır. Boyama işlemi sonunda kart kurumaya bırakılır. Kurutma işleminden sonra bakırlı yüzeyde gerekli eritme işlemine geçilir. Bu yöntem için gerekli işlem basamakları aşağıda anlatılmıştır.

1. Baskı devre kartının bakırlı yüzeyi, çizim kalemi ile devre bağlantısına uygun bir şekilde boyanır veya çizilir. Çizim işleminden sonra kart kurumaya bırakılır.

2. Baskı devre kartı eriyik içerisine konulur ve istenmeyen bakırlı yüzeyler eritilir. Eriyik için bir önceki yöntemde belirtilen asitler ve oranları kullanılabilir.

3. İstenmeyen bakırlı yüzeyler tamamen eritildikten sonra kart eriyik içerisinden çıkarılır. Kart üzerinde kalan boya ve artıklar bir miktar pamuğa emdirilmiş tiner, alkol veya aseton ile temizlenir.

4. Kart üzerine devre elemanlarının lehimleneceği yerler (delikler) önce sivri uçlu bir nokta ile belirlenir. Daha sonra uygun bir matkap ucu ile delinir.

5. Baskı devre kartı artık devre elemanlarının montajı ve lehimlenmesi için hazırdır.

POZİTİF-20 YÖNTEMİ

En kullanışlı ve ideal yöntemlerin başında gelir. Prototip hazırlamada ve seri üretimde sıklıkla kullanılır. Pozitif-20 yönteminde, tasarlanan baskı devre çizimleri kart üzerine ışığa duyarlı bir madde (pozitif-20) kullanılarak aktarılmaktadır.

Bu yöntemde bakırlı plaka üzerine ışığa duyarlı pozitif-20 maddesi püskürtülür. Püskürtülen madde kurutulur ve baskı devre çizimi kart üzerine pozlandırılır. Pozlandırma işleminden sonra eritme işlemi yapılır. Bu yöntem birkaç aşamadan oluşmaktadır.

Bu aşamaları kısaca; bakırlı pertinaksın temizlenmesi,pozitif-20 ile kaplanması, pozlandırılması , banyo ve eritme işlemleri olarak sıralayabiliriz. Yapılan işlemler bölümler halinde aşağıda açıklanmıştır.

BAKIRLI PERTİNAKSIN TEMİZLENMESİ

Pozitif-20 yönteminde ilk aşama baskı devre kartının hazırlanmasıdır. Kart hazırlandıktan sonra, kartın bakırlı yüzeyi pozitif-20 maddesi ile kaplanır. Pozitif-20 ile kaplanacak kartın bakırlı yüzeyi öncelikle toz, yağ veya asit gibi maddelerden tamamen arıtılmış olmalıdır. Bu işlem için kartın bakırlı yüzeyi iyi bir deterjan ile çizmeden temizlenmelidir.

Temizleme işleminden sonra kart kurutulur. Kart kurutulduktan sonra üzerinde her hangi bir leke veya parmak izi kalmamalıdır.

KARTIN POZİTİF-20 İLE KAPLANMASI

Pozitif-20, ışığa duyarlı bir maddedir ve elektronik piyasasında sprey şeklinde satılmaktadır. Pozitif-20 satın alırken son kullanım tarihine dikkat etmelisiniz. Kullanım tarihi geçmiş poizitif-20 iyi sonuç vermez. Pozitif-20 maddesinin kart üzerine püskürtülmesi aydınlık bir ortamda yapılmaz. Bu işlem için loş bir oda gerekir. Bakırlı pertinaksın pozitif 20 ile kaplanması işlemi aşağıda anlatılmıştır.

1. Gün ışığını direkt olarak almayan loş ışıklı bir ortam oluşturun. Pozitif-20 gün ışığından etkilenir.

2. Bakırlı pertinaksı, bakırlı yüzeyi üste gelecek şekilde ve yatay olarak bir masa/sehpa üzerine yerleştirin.

3. Pozitif-20 spreyini karta ortalama 20cm mesafeden püskürtün ve kartı pozitif-20 ile kaplayın. Pozitif-20 maddesi kartın tüm alanını homojen bir şekilde kaplamalıdır. Bunun için püskürtme işlemini, kartın üst köşesinden başlayarak helezoni çizgiler çizerek gerçekleştirin.

4. Püskürtme işlemi bittiğinde, pozitif-20 maddesi kartın tüm bakırlı alanını homojen bir şekilde kaplamış olmalıdır.Bu aşamadan sonra kart gün ışığından korunmalı ve kurutulmalıdır.

5. Kurutma işlemi karanlık odada yapılmalıdır. Normal oda sıcaklığında kartın tam kuruma süresi 24 saat sürer. Kurutma işlemi hızlandırılmak istenirse termostat kontrollü bir fırın veya ısıtıcı kullanılmalıdır. Kart ısıya direkt maruz kalmamalı ve kurutma sıcaklığı 70°C ’nin üzerine çıkarılmamalıdır. Belirtilen sıcaklıkta kart 20 dakikada kurur. Kartın ışık kaynaklarından uzak tutulması ve bu işlemlerin loş bir ortamda yapılması önemlidir.

POZLANDIRMA İŞLEMİ

Pozitif-20 yönteminde ikinci adım baskı devre çiziminizin kart üzerine aktarılmasıdır. Bu işleme pozlandırma denir.

Baskı devre çizimi, saydam bir kağıt (aydınger, asetat gibi) üzerine hazırlanmalıdır. Kullanılan saydam kağıt veya madde ultraviole ışığı geçirebilmelidir. Çizim yaptığınız madde/mürekkep ise bu ışığı geçirmemeli ve yoğunluğu her yerde eşit olmalıdır. Örneğin Layo1’le çizdiğiniz bir tasarımın yazıcı çıktısını direkt olarak aydınger kağıda almanız bu işlem için yeterlidir. Yazıcı olarak; Laser Jet veya inkjet tipi bir yazıcı kullanmanız çok daha iyi sonuç verecektir.

Pozlandırma işleminde; ışık kaynağı, pozlandırma mesafesi ve süresi oldukça önemlidir. Işık kaynağı olarak civa buharlı lamba veya ultiraviole ışık yayan lambalar kullanılabilir. Bu tür lambalar ile pozlandırma işlemi 25-30 cm mesafeden yapılır ve 60-120 saniye sürer.

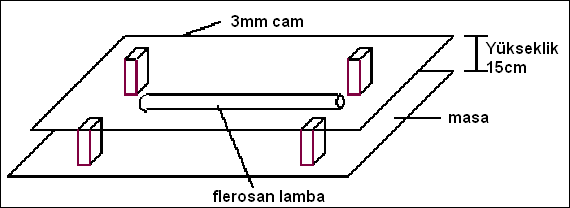

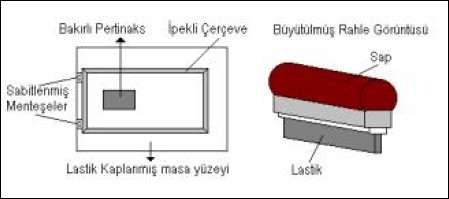

Pozlandırma işlemini evlerimizde kullandığımız floresan lamba kullanarak yapmak çok uygun ve güvenilir bir yöntemdir. Bu yöntem aşağıda anlatılmıştır. Pozlandırma işlemi için şekil-13.2’de görülen veya buna uygun bir düzenek hazırlanmalıdır.

Şekil-13.2 Pozlandırma işlemi için gerekli düzenek

1. 30W’lık bir veya 2 adet floransan lamba üzerine şekil-13.2’de görüldüğü gibi 15cm yükseklikte bir saydam cam yerleştiriniz ve sisteme enerji vermeyiniz.

2. Baskı devre çizimini yaptığınız saydam kağıdı (aydınger veya asetat) floransan lambanın ortasına gelecek şekilde cam levha üzerine yerleştiriniz.

3. Baskılı devre kartının pozitif-20’li kısmını çizim yaptığınız saydam kağıt üzerine gelecek şekilde kapatınız ve tam oturması için üzerine bir ağırlık koyunuz.

4. Sisteme enerji vererek lambanın yanmasını sağlayınız. Lambanın yanma süresi yaklaşık 5 veya 6 dakika arasında olmalıdır. Bu süreyi 5 dakikadan fazla yapmayınız.

5. Süre dolduğunda sistemden enerjiyi kesiniz. Pozlandırma işlemi bitmiştir. Bu işlem sonunda bakırlı pertinaksta ışık gören kısımlarda bulunan pozitif-20 tepkimeye girmiştir. Çizimlerin olduğu alandaki pozitif-20 maddesi ışık görmemiştir. Pozitif-20’li kartımız artık banyo işlemi için hazırdır.

BANYO İŞLEMİ

Pozlandırma işlemi sonucunda kartın ışık gören kısımlarındaki pozitif-20 maddesinin yok edilmesi gerekir. Bu işleme banyolama denir ve banyo işlemi hafif ışıkta yapılabilir. Banyo işlemi için gerekli çözelti doğru oranda hazırlanmalıdır. Bu işlem için her eczaneden kolaylıkla temin edilecek Sodyum-hidroksit sudkostik (NaOH) kullanılır. Banyolama işlemi için gerekli işlem basamakları aşağıda anlatılmıştır.

1. Loş bir ortamda, plastik leğen içerisine 1 litre su konur ve üzerine eczaneden alınan 7gr Sodyum-hidroksit (sudkostik) ilave edilir. Bu karışımın iyice homojenleşmesi sağlanır. Su miktarı ile sudkostik oranı %7 olmalıdır.

2. Hazırlanan bu karışımın içine pozlandırılmış bakırlı pertinaks pozitif-20’li kısım üste gelecek şekilde bırakılır ve plastik kap yavaş yavaş sallanır.

3. Bir süre sonra (yaklaşık 2 dakika) bakırlı pertinakstaki bakırlı yollar belirmeye başlayacaktır.Diğer kısımlardaki pozitif-20 maddesi yok olacaktır.Banyo işleminde süre çok önemlidir. Kart üzerindeki hatlar tam belirginleşmelidir. Banyo işleminde süreyi gereğinden daha uzun tutarsanız ışık görmeyen hatlarda tesir altına girerek zarar görebilir.

4. Banyolama işlemi sonunda kart karışımın içinden alınır ve bol su ile durulanır. Kart yüzeyine dokunulmaz. Kartımız artık belirlenen bakırlı alanların eritilmesi işlemi için hazırdır.

ERİTME İŞLEMİ

Banyolama işlemi sonucunda kartın ışık gören kısımlarındaki pozitif-20 maddesi yok edilmiş ve hatlar (iletim yolları) belirginleşmiştir. Bu hatlar üzerindeki pozitif-20 maddesi özelliğini korumuştur. Pozitif-20 maddesi bazı asit tiplerine dayanıklıdır. Bu bölümde hatlar dışında kalan bakırlı alanların eritilmesi işlemini gerçekleştireceğiz.

Demir 3-klorür, amonyum persülfat, kromik asit ve hidroklorik asit gibi birleşimler bakırla tepkimeye girerler fakat Fotoresist vernik pozitif-20 bu asitlere dayanıklıdır. Dolayısıyla yukarıda belirtilen birleşimler eritme işleminde kullanılabilir.

Evde veya laboratuar ortamında yapılan eritme işlemi için en uygun çözelti tuzruhu ve perhidrol bileşimidir. Çünkü bu maddeler piyasadan kolayca temin edilebilir. Eritme işlemi için gerekli işlem basamakları aşağıda anlatılmıştır.

1. Loş bir ortamda, plastik leğen içerisine 1 litre tuzruhu boşaltılır ve üzerine eczaneden alınan 50gr perhidrol ilave edilir. Karışımın iyice homojenleşmesi sağlanır. Tuzruhu ile perhidrol oranı %5 olmalıdır. Örneğin 1Kg tuzruhu içerisine; 50 gr perhidrol ilave edilir.

UYARI! Bu karışım oldukça keskin kokar ve insan sağlığı için zararlıdır. El ve giysileri tahrip eder. İşlem havalandırma düzeneği olan bir ortamda veya açık alanda yapılmalıdır. Eritme işlemi sırasında el ve giysiler korunmalı plastik eldiven ve önlük kullanılmalıdır.

2. Hazırlanan karışım içerisine hatlı yollar üste gelecek şekilde bakırlı pertinaks bırakılır. Bakırlı alanlar anında tepkimeye girerek rengi değişecektir.

3. Tepkimeyi hızlandırmak için plastik leğen bir ucundan tutularak yavaşça sallanır. Bakırlı alanlar tamamen eritildiğinde bakırlı pertinaks asit içerisinden alınır ve bol su ile durulanır. Bu aşamadan sonra pertinaksın ışık görmesi önemsizdir.

4. Pozitif-20 maddesi artık sadece iletken hatlar üzerinde kalmıştır. Bu madde lehim yapılmasını engellemektedir ve silinmelidir.

5. Pozitif-20 maddesini silmek için aseton, tiner veya alkol kullanılabilir. Bir miktar pamuk veya bezi belirtilen maddelerden birisine batırıp kart yüzeyini temizleyin.

6. Kartınız artık kullanım için hazırdır. Gerekli delikleri delip elemanları yerleştirebilir ve lehimleme işlemine başlayabilirsiniz.

HAZIR KART YÖNTEMİ

Günümüzde tek veya çift yüzeyi pozitif-20 veya foto-resit madde ile kaplanmış hazır kartlar üretilmekte ve elektronik piyasasında yaygın olarak bulunmaktadır. Bu tür kartlar, bireysel kullanım ve prototip üretmek için çok kullanışlıdır ve kullanımı son derece basittir.

Piyasadan kolaylıkla temin edilebilen bu kartların bakırlı yüzeyi pozitif-20 ile kaplanmıştır. Kaplanan bu yüzey daha sonra ışık geçirmez bir folyo ile kapatılmış ve satışa sunulmuştur. Işık geçirmez folyo tabakası, kart üzerine kaplanmış foto-resist maddeyi ışık etkisinden ve zararlı maddelerden korur.

Kart yüzeyindeki ışık geçirmez folyo, kullanımdan önce loş ortamda çıkarılır. Kart artık kullanım için hazırdır. Daha sonra pozlandırma ve eritme işlemleri yapılır. Pozlandırma ve eritme işlemleri pozitif-20 yönteminde kullanılan metotlarla aynıdır.

SERİGRAFİ TEKNİĞİ

Seri üretimde sıklıkla kullanılan bir yöntemdir. Bu yöntem, kolaylığı, seriliği ve ekonomikliği nedeniyle tercih edilir. Serigrafi yönteminde gerekli baskı devre kalıbı bir defaya mahsus olmak üzere ipek üzerine hazırlanır.

Hazırlanan bu kalıpla istenilen sayıda baskı devre kartına baskı yapılır. İpek kalıp hazırlanıp baskı devre kartına basma işlemi gerçekleştirildikten sonra her kart için sadece eritme işlemi yapılarak baskı devre kartı kullanıma hazır hale getirilir.

Basımı yapılacak devrenin baskı devre tasarımı, çerçeve üzerine geçirilmiş ipeğe aktarılarak ana kalıp çıkarılır. Bu kalıp artık binlerce kartın basımı için kullanılabilir.

Baskı devre kalıbının hazırlanmasında İpek kullanılması nedeniyle bu tekniğe ipek (silk) baskı da denir. Bu yöntemin foto-rezist yöntemine göre bir takım üstünlükleri aşağıda belirtilmiştir.

· İşçilik masrafı çok azdır.

· Baskı hataları en aza indirilmiştir.

· İmalat masrafları en aza indirilmiştir.

· Her türlü maddenin (cam, metal, bez) üzerine bu yöntemle baskı yapılabilmesi önemli bir avantajdır. Bu nedenle cihaz ön panelleri ve kutularına da istenilen baskılar yapılabilir.

· Sistemin tek mahsuru ilk kalıp hazırlama ve kuruluş masraflarının fazla olmasıdır. Büyük boyutlu ve seri üretimlerde ise çok ekonomiktir.

İPEK KALIBIN ELDE EDİLMESİ

İpek kalıp, baskısı yapılacak baskı devre kartları için bir kez hazırlanır ve istenildiği sürece kullanılır. İpek piyasada cm2 başına barındırdığı delik sayısına göre numaralandırılmıştır. Piyasada; 49-55-62-70-80-90-100-110-120-130-140-150-165-180-200 olarak numaralandırılmış ipekler bulunur.

Örneğin; 80 numara ipeğin 1 cm2 sinde 80 delik vardır. İpek numaraları yükseldikçe doku sıklığı artar ve yapılan baskının kalitesi yükselir. Elektronik baskı devre kartı basımında 80-120 ve 140 numara ipekler en çok kullanılanlardır.

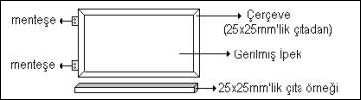

İpek kalıbının hazırlanmasında birinci aşama, ipeğin bir çerçeve üzerine düzgün ve sıkı bir şekilde gerilmesidir. Gerilme işlemi, baskı kalitesinin iyi olması için son derece önemlidir. İpek çerçeveye çok sıkı bir şekilde gerilmeli ve en küçük bir sarkma dahi olmamalıdır. İpeğin gerileceği çerçeve 25x25mm’lik kalınlığa sahip tahtadan veya metal borudan yapılabilir.

Çerçevenin boyutu; basımı yapılacak baskı devre kartına uygun olarak ayarlanmalıdır.Şekil-13.3’de bir çerçeve örneği, boyutları ile birlikte verilmiştir.

İpek; çerçeveye son derece sıkı bir şekilde monte edilmelidir. Montede çeşitli germe aparatları kullanılabilir. İpeğin çerçeveye monte işleminde çerçevenin cinsine göre farklı malzemeler kullanılabilir. Örneğin ahşap çerçevelerde çivi veya perçin kullanılabilir.

İPEK KALIBIN HAZIRLANMASI

Serigrafi yönteminde ikinci aşama baskılı devre çiziminin ipek üzerine geçirilmesidir. Bu işleme pozlandırma denir. Pozlandırma işlemi kaliteli bir baskı için son derece önemlidir ve aşağıdaki adımlar izlenir.

1. Çerçeve üzerine gerilmiş ipek sabunlu su veya deterjan ile iyice tamizlenir ve durulanır. Bu işlemden sonra ipek kurutulur. Temizleme işleminde taneli toz deterjan kullanılmamalıdır.

2. Çerçeve büyüklüğüne uygun olarak hazırlanmış bir leğen içerisine 1 Litre su konur ve bu su içerisine %7’lik sodyum hidroksit (NaOH) ilave edilir. Bu karışım iyice homojenleştirilir.

3. Leğen içerisinde hazırlanan bu eriyik içerisine ipek kalıp bırakılır ve çerçeveli kalıp yaklaşık 1 saat bu eriyik içerisinde bekletilir. Bekletme süresi bittiğinde çerçeveli ipek kalıp eriyik içerisinden çıkarılır ve bol su ile durulanır.

4. Çerçeve son olarak tekrar %4’lük asitik asit ile yıkanır ve bol su ile durulanarak kurulamaya alınır. Kurulama işlemi sonunda ipek artık pozlandırma işlemi için hazırdır ve karanlık bir odaya alınmalıdır. Karanlık odada doğrudan gün ışığı bulunmamalıdır.

Uyarı! Karanlık oda tozsuz olmalıdır. Karanlık oda, gerekli çalışma şartları için kırmızı veya sarı ışık ile aydınlatılmalıdır. İpek yüzeyine kesinlikle el sürülmemelidir.

5. Karanlık ortamda ipek yüzeyine foto-rezist madde sıvanır. İpek üzerine sıvanacak madde, piyasada alkoset olarak anılmaktadır ve katalizörü ile birlikte iki ayrı şişede satılmaktadır. Normalde alkoset mavi, katalizör ise kırmızı renktedir. Bu maddeler matbaa malzemeleri satan mağazalardan temin edilebilir.

6. Alkoset ve katalizör karıştırılmadan önce ışıktan etkilenmezler. Alkoset ve katalizörü aşağıda belirtilen oranlarda küçük bir kap içerisinde karıştırınız.

· %90 Alkoset

· %5 Katalizör

· %5 Su

7. Karıştırma sonucunda elde edilen foto-rezist madde yeşil bir renk alır ve ipeğe sıvanmaya hazırdır. Elde edilen bu madde önce ipeğin iç yüzeyine bir rahle yardımıyla iki kere sıvanır. Daha sonra aynı şekilde ipeğin dış yüzeyine de iki kere sıvanır. Foto-rezist madde, ipek üzerinde her noktada aynı kalınlıkta olmalıdır.

8. Sıvama işleminden sonra ipek çerçeve karanlık bir ortamda kurumaya bırakılır. Kuruma süresi yaklaşık 2 saattir. Kuruma işlemini hızlandırmak için harici ısı kaynaklarından (saç kurutma makinası) yararlanılabilir.

9. Çerçeve kurutulduktan sonra foto-rezist madde sıvama ve kurutma işlemi yukarıdaki gibi bir kez daha tekrarlanır. İpek, artık pozlandırma işlemi için hazırdır ve pozlandırma işlemi son derece önemlidir.

İPEK KALIBIN POZLANDIRILMASI

İpek üzerinde yapılacak en önemli işlem pozlandırmadır. Basımı yapılacak baskı devre kartının kalitesi büyük ölçüde pozlandırma işlemine bağlıdır. Pozlandırma işleminde aşağıdaki işlem adımları izlenir ve karanlık ortamda yapılır. Pozlandırma öncesi yapılacak işlemlerde ortamı aydınlatmak amacıyla kırmızı veya sarı ışık kaynakları kullanılabilir.

1. Basımı yapılacak baskı devre çizimi, aydınger veya asetat gibi şeffaf bir materyal üzerine çıkarılmış olmalıdır. Baskı devre çizimi, pozlandırma masası üzerinde bulunan cam yüzey üzerine şeffaf bant kullanılarak kenarlarından yapıştırılır. Yapıştırma işleminde baskı devre çiziminin yönüne dikkat edilmeli ters basıma izin verilmemelidir.

2. İpek gerilmiş ve foto-rezist ile sıvanmış çerçeve baskı devre çizimi üzerine yerleştirilir. İpeğin diğer yüzeyine siyah ve kalın bir bez örtülür. Siyah örtü pozlandırma anında yayılan ışığın ipek üzerine tekrar yansımasını önler.

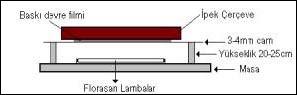

Şekil-13.4 Baskı Devre Masasının yan görünümü ve yerleşim

3. Pozlandırma için gerekli ışık kaynağına enerji verilerek pozlandırma gerçekleştirilir. Işık kaynağı olarak ultra-viole veya civa buharlı lamba kullanılabildiği gibi iki adet 20W’lık florasan lambada kullanılabilir. Pozlandırma yüzeyi ile ışık kaynağı arasındaki mesafe 20-25 cm arasında olabilir. Pozlandırma süresi bu şartlar altında 6-8 dakika arasındadır.

4. Belirtilen süre içerisinde pozlandırma işlemi gerçekleştirildiğinde ışık kaynağı kapatılır. İpek çerçeve; karanlık veya kırmızı ışıklı loş bir ortamda 35°C veya 40°C sıcaklığındaki tazyikli su ile yıkanır.

5. Yıkama işlemi sonucunda ipeğin üzerinde ışık görmeyen foto-rezist madde çözünerek suya karışır ve ipek üzerinde yollar belirginleşir. Işık gören alanlardaki foto-rezist madde ise ipek yüzeyinde kalmıştır.

6. İpekli çerçeve karanlık ortamda kurutulur. Bu aşamadan sonra ipekli çerçevenin ışık kaynağını görmesi önemsizdir ve pozlandırma işlemi tamamlanmıştır. Artık baskı devre çizimimiz, bakırlı pertinaks üzerine basılmaya hazırdır.

KART ÜZERİNE BASIM İŞLEMİ

Pozlandırma işleminden sonra baskı devre çizimimizin bakırlı pertinaks üzerine aktarılması gerekir. Bakırlı pertinaks kartının bakırlı yüzeyi aktarma işleminden önce yağ ve kirlerden arındırılmış ve kuru olması gerekir. Temizleme işlemi için sıvı deterjanlar kullanılabilir.

Basım işlemi basit olarak, serigrafi boyası olarak adlandırılan boyanın, ipek üzerinde hazırlanan mastardan geçirilip baskı devre kartının bakırlı yüzeyine aktarılmasıdır.

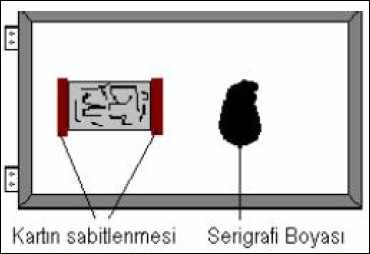

Bu işlem için ipekli çerçeve, yüzeyi lastik kaplı bir masa üzerine menteşelerinden monte edilmelidir. Bu işlem kart veya ipekli çerçevenin kayma veya oynamasını engelleyerek aktarma işleminin sağlıklı bir şekilde yapılmasını sağlar. Serigrafi boyasının kart üzerine aktarılması için rahle denilen bir aparattan faydalanılır.

Şekil-13.5 Baskı devre masasının üstten yerleşimi ve rahle

Basımda kullanılacak boya, özel olarak imal edilmiş serigrafi boyası olmalıdır. Boya seçiminde boyanın kuruma süresi ve inceliği göz önünde bulundurulmalıdır. Boyanın inceltilmesi kullanılan ipeğin numarasına göre ayarlanmalıdır. Örneğin; 120 numaralı ipek için kullanılan boya, 80 numaralı ipek için kullanılan boyadan daha ince olmalıdır. Aşırı inceltilme durumunda ise boya, baskı devre kartı üzerine yayılabilir.

İnceltme işleminde kullanılacak madde, boya ile uyumlu olmalıdır. Boyanın kısa zamanda kuruyarak ipeğin deliklerini kapatmasını engellemek için boya içerisine gerekli kurumayı geciktirici madde katılmalıdır. Serigrafi ile yapılan baskı işleminde aşağıda belirtilen adımlar izlenmelidir.

1. İpekli çerçeve, ipek masa üzerine temas edecek şekilde baskı masası üzerine menteşelerle sabitlenir.

2. Baskı anında hem ipekli çerçevenin, hem de baskı devre kartının sabitlenmesi gerekir. Bunun için kart boyutuna göre sabitleme aparatı hazırlanır ve kartın baskı anında hareket etmesi engellenir.

3. Baskı işlemi için uygun miktarda serigrafi boyası ipeğin bir kenarına dökülür. Bu durum şekil-13.6’da gösterilmiştir.

Şekil-13.6 Baskı devre kartına boya yerleştirimi

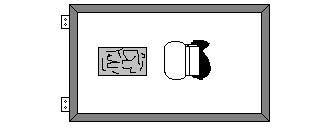

4. Rahle, boyaya daldırılır ve ipeğin diğer kenarına doğru bastırılarak çekilir. Bu işlem esnasında ipek, kart yüzeyine temas etmeyecek şekilde olmalıdır. Çünkü işlemden amaç ipek deliklerinin boya ile doldurulmasıdır.

Şekil-13.7 Rahlenin Boyaya Daldırılması

5. İpek kart yüzeyine temas ettirilir ve rahle bu kez de diğer yönde karta bastırılarak çekilir. Bundan önceki işlemde ipek gözeneklerine dolan boya, baskı devre kartı üzerine geçer.

6. Baskı devresi çıkarılan kart ipeğin altından alınır ve kurumaya bırakılır. Yeni bir kart baskı için ipek altındaki kalıp içerisine yerleştirilir. Her seferinde belirtilen işlemler tekrar edilir. İşlemlerin çok hızlı yapılması gerekir. Çünkü boya belli bir süre sonra kuruyarak ipeğin gözeneklerini kapatabilir.

7. Kurutulmuş kartlar daha sonra eritme işlemine tabi tutulur. Eritme işlemi için daha önceki yöntemler kullanılır. Bakırlı yüzeylerin eritilmesi işleminden sonra kart üzerindeki boyalar tinerle iyice temizlenir. Kartımız devre elemanlarının montajı için artık hazırdır.

Gerekli delikler delinip montaj işlemine geçilir. Serigrafi yönteminin diğer bir yararı da, her cins madde üzerine baskı yapılabilmesidir. Örneğin kartın üst yüzeyine devre elemanı sembolleri, isimleri ve çeşitli yazılar basılabilir. Elektronik cihaz kutularının ön panellerine de bu yöntemle gerekli yazı ve şekiller basılabilir.

8. İpek üzerindeki baskı devre kalıbı işimiz bittiğinde temizlenmelidir. Temizleme işlemi için ipekli çerçeve ozon veya çamaşır suyu içerisine yatırılır. Kalıbın yumuşaması için 1-2 saat bekletilir ve aynı eriyik ile yıkanarak kalıp ipek üzerinden sökülür. Kalıbın, temizlenmeden ipek üzerinde uzun süre kalması sökülmesini zorlaştırır.

Günümüzde çeşitli reklam firmaları ve matbaacılar serigrafi yöntemini sıklıkla kullanmakta ve her türlü madde üzerine profesyonel olarak serigrafi baskısı yapmaktadırlar.

İsterseniz baskılı devre çiziminizin aydıngere aldığınız çıktısını bir serigrafi atelyesine götürerek ücreti karşılığında kartınızı bastırabilirsiniz.

PnP YÖNTEMİ

Elektronik endüstrideki hızlı gelişmeler kullanıcıya baskı devre kartı yapımında yeni alternatifler sunmaktadır. Baskı devre kartı yapımında son yıllarda geliştirilen bir diğer teknik ise PnP (Press-and-Peel) olarak isimlendirilmektedir.

PnP tekniğinde baskı devre çizimlerinizi, özel hazırlanmış bir transfer kağıdına almanız gerekmektedir. Transfer kağıdına aldığınız bu çizimleri daha sonra ısı ile baskı devre kartınıza transfer ederek baskı devre kartınızı oluşturabilirsiniz. PnP transfer kağıtları A4 boyutlarında satılmaktadır.

PnP transfer kağıdına baskı devre çizimi için Lazer yazıcı kullanılmalıdır. Bu yöntem için gerekli aşamalar aşağıda belirtilmiştir.

1. Baskı devre projenizin çizimini bilgisayar ortamında Layo1’i kullanarak gerçekleştirin.

2. Çizim işlemi bittikten sonra, PCB çıktınızı lazer yazıcı kullanarak PnP transfer kağıdı üzerine alın.

3. Baskı yapacağınız bakırlı pertinaksın, bakırlı yüzeyini oksit ve kirlerden arındırın ve kurutarak baskı yapımına hazır hale getirin.

4. Baskı devre çizimini aldığınız PnP transfer kağıdının çizimli yüzeyini, bakırlı pertinaksın bakırlı yüzeyine gelecek şekilde yerleştirin.

5. Çizimi bakırlı pertinaksa transfer etmek için kızgın bir ütü ile transfer kağıdı üzerine bastırın. Transfer kağıdındaki gerekli çizimler baskı devre kartı üzerine aktarılacaktır.

Aktarmanın daha hassas ve kaliteli olması için baskı devre kartının da aktarımdan

önce ütü ile ısıtılması daha iyi sonuç verecektir.

6. Transfer işlemi bittikten sonra transfer kağıdını yavaşça baskılı devre kartı üzerinden kaldırın.

7. Baskı devre kartınız artık eritme işlemi için hazırdır. Eritme işlemi için daha önce kullandığımız yöntemleri kullanabilirsiniz.

Layo1 PCB programı, elektronik cihazların baskılı devresini (PCB=Printed Circuit Board) tasarlamak amacıyla geliştirilmiş bir paket programdır. Kullanımı oldukça basit ve pratiktir.

Layo1 PCB paket programı; DOS veya Windows işletim sistemlerinin bütün versiyonlarında çalışabilmektedir. Tüm bilgisayar konfügürasyonlarında (İntel 286 serisinden Pentium serisi tüm mikroişlemcilere kadar) sorunsuz çalışmaktadır. Kısıtlı sistem donanımlarında dahi

(Sadece 10MB Hard Disk, Disket Sürücü) maksimum verimle çalışabilmektedir.

Layo1 PCB programı, oldukça esnek bir yapıya sahiptir. Kullanıcının yapmak istediği güncelleme ve geliştirmelere açıktır. PCB tasarımının her aşamasında kullanıcıya

farklı yöntemler sunar.

PCB tasarımında kullanılan bir çok devre elemanının kılıf tipi, Layo1 kompenent

kütüphanesine yerleştirilmiştir. Layo1’in Kompenent kütüphaneleri güncelleştirmeye açıktır. Kullanıcı istediği zaman bu kütüphaneyi güncelleştirebilir veya yeni kılıf tipleri ekleyebilir.

Layo1 ile tasarımını yaptığınız baskı devrenin her türlü dökümanını yazıcıdan kolayca alabilirsiniz. Layo1, her türlü yazıcı ve ploter’le uyumlu çalışabilmektedir. Layo1, yazıcı ile iletişimde arabirim kullanmamaktadır. Çıktılarınızı yazıcıdan tıpkı

basım olarak alabilirsiniz.

Layo1 PCB programı, tek kattan (layer) onaltı kata kadar baskılı devre çizimi ve tasarımına izin vermektedir. Layo1, kullanıcıya elle veya otomatik olarak baskı devre tasarlama olanağı

sunmaktadır.

Layo1, PCB tasarımının her aşamasında tasarım ve hata kontrolü yapabilmektedir. Hata anında kullanıcıyı uyarmaktadır. Kullanıcı belirtilen hataları istediği anda düzeltebilmektedir.

Layo1, kullanıcının kolay ve hızlı bir şekilde makrolar oluşturmasına izin vermektedir.

Kullanıcı; bir çok karmaşık işlev için gerekli makroları oluşturup, istediği klavye tuşlarına atayabilir. Gerektiğinde bu tuşlar kullanılarak bir çok işlevin gerçekleştirilmesinde hız ve zaman kazanılır.

Elektronik endüstrisinde sıklıkla kullanılabilen bir çok elektronik çizim ve tasarım programı bulunmaktadır. Bu bölümde Layo1’in tanıdığı ve uyum içerisinde çalışabildiği bazı programlar tanıtılacaktır.

OrCAD ve Eletronic Workbench ile birlikte tasarım ve kurulum ayrı ayrı incelenecektir. Kullanıcı anlatılan bilgiler ışığında diğer şematik çizim ve PCB programları ile kullanımı kendisi geliştirebilecektir.

Layo1’in tanıdığı ve birlikte çalışabildiği veya dönüşüm yapabildiği diğer elektronik çizim programları ve versiyonları aşağıda verilmiştir.

OrCAD/SDT III 3.1X

OrCAD/SDT III 3.2X

OrCAD/SDT IV 4.XX

OrCAD/SDT 386+ 1.00

OrCAD Capture 6.XX

Electronic Workbench 4.XX

Elektronic Workbench 5.XX

CircuitMaker for Windows 3.0X

Protel Schematic 3.31

Protel Schematic Windows 3.31

Schema-III 3.33

Padss-Logic 2.08

Tango Schematics 1.30

ORCAD SDT İLE KURULUM

Bilindiği gibi OrCAD SDT şematik çizim programlarının çeşitli versiyonları vardır. Her bir versiyon çeşitli farklılıklar gösterse de genelde aynı ortak özellikleri içerir. Bu bölümde OrCAD SDT 3.1X, OrCAD SDT IV ve daha yukarı versiyonları ile tasarım ve kurulum bilgileri verilecektir. OrCAD şematik çizim programının özellikleri ve çalışması ile gerekmedikçe ilgilenilmeyecek kullanıcının bu programları bildiği varsayılacaktır.

ASSEMBLY DİLİ TANIMI VE PROGRAMLAMA DİLLERİ

Assembly dili; bilgisayarın, çevresel aygıtlarını, ana belleğini ve işletim sistemini en yüksek düzeyde kontrolünü sağlayan bir programdır. Burada bilgisayar ile bilgisayar içerisindeki mikroişlemciyi diğer adı ile; merkezi işlem birimi (CPU:Central Processing Unit), çevresel aygıt olarak bilgisayara bağlı donanım(bilgisayarın fiziksel kısmını oluşturan aygıt ve çok sayıdaki elektronik devreleri) parçaları, bunlar; klavye, ekran, yazıcı, vb.. fiziksel cihazlar, ana bellek(RAM:Random Access Memory) rastgele erişimli bellek olarak tanımladığımız,

veri gruplarının ve programların geçici olarak depolandığı bölüm.

İşletim sistemi olarak yaygın kullanılan MS-DOS, Windows, vb.. gibi bilgisayarımızı bizim kullanabileceğimiz düzeye getiren yazılımlardır(donanım ile dış çevre(insan) arasındaki bağlantıyı kuran komutlar kümesine denir).

Assembly dilinin tanımını yapmak diğer programlama dilleri ile karşılaştırdığımız da tam olarak ortaya çıkmaktadır.

1) Düşük seviyeli diller

2) Orta seviyeli diller

3) Yüksek seviyeli diller

1) Düşük seviyeli dile örnek olarak ASSEMBLY gösterilebilir. Bu programlama makine diline yakın program yazmaya izin verir. Makine dili olarak kastettiğimiz bilgisayarın donanımlarına aktardığı sayısal olarak ifade edilen 1 ve 0 dan başka bir şey değildir. Bu özelliği ile bilgisayara hükmetme aşamasında etkili olduğunu gösterir.

2) Orta seviyeli dile en iyi örnek olarak C++ programlama dili gösterilebilir. Bu seviyedeki dilin yapısı yüksek seviyeli dil gibi rahat kullanımı, düşük seviyeli dil gibi de etkin ve hızlı olmasıdır. Ayrıca makine koduna dönüşümleri kolaydır.

3) Yüksek seviyeli dile örnekler çok fazla bunlardan birkaçı BASİC(Beginner’s All-purpose Symbolic Instruction Code), COBOL(COmmon Business – Oriented Language)FORTRAN(FORmula TRANslation) gibi programlama dilleridir.

Yüksek seviyeli dillerin kullanımın kolay olmasının başlıca sebepleri ise kullanılan komutların İngilizce olmasıdır. İngilizce bilen kullanıcılar tarafından rahat bir şekilde kavranması ve yardım(help) menüleri ile sizi yönlendirmesi bu dillerin kullanımını tam olarak insan düzeyine(yüksek seviyeli dil denilmesinin sebebi) çıkartılması sağlanmıştır.

Bir örnek verecek olursak BASIC dilindeki PRINT deyiminin tam İngilizce karşılığı olarak yazmak veya basmak anlamına geldiğini biliyoruz.Diğer programlar için örnekler çoğaltılabilir.

FORTRAN’ da ise READ veya WRITE gibi komutların ekrana girilen değerlerin okunması veya ekrana yazdırılması anlamındadır.

Bu arada karşımıza çıkacak olan iki sözcük arasındaki farkı açıklamadan geçmeyelim bunlar Assembly ve assembler sözcükleri, arasındaki farkı ise şu şekilde açıklayabiliriz. Assembly çevirici dili olarak programlama dilinin adını belirtir, assembler ise programın çalıştırılması için gerekli olan derleyiciler(çeviriciler).

Şimdilik derleyicinin hangi manaya geldiğini önemsemeyelim daha sonraki konularda

derleyiciler hakkında detaylı bilgi verilecektir. Bu sonuçlardan yola çıkarak assembly dilini çevrenizde veya arkadaşlarınız arasında geçen “Assembly dili çok zor bir dil” ön yargısından kurtulup bu programın gücünü aklınızdan hiç çıkarmamak üzere zevkle çalışmalarınıza devam etmenizi öneririm.

NEDEN? ASSEMBLY DİLİ

Yüksek seviyeli programlama dilleri kendi derleyicileri tarafından assembly diline çevrilir. Daha sonra da assembly diline çevrilen program makine diline çevrilir.

Makine dili ise;

1 0 1 0 1 1 1 0

şeklinde düzenli dizelerden meydana gelir. Bu bilgilerin bu haliyle veya toplu bir şekilde yapmak istediğimiz bir işe göre programlarsak bilgisayara aktarıp sonuçlarını görebiliriz.

Fakat işin zorluğu bu noktada başlıyor. İkilik sistemde bilgisayarı programlamak oldukça zaman alıcı ve yorucu bir uğraş olur. Bunun yerine mikroişlemcilerin kendine özgü standart komutları ile program yazmak makine diline göre daha kolay ve hızlı olacaktır. Bu komutlar mikroişlemcinin kendi yapısına has ve sınırlı komutlarıdır. İşte bu durumdan yola çıkılarak mikroişlemcilere hitap eden assembly dili ortaya çıkmıştır. Assembly dili ile bilgisayarımızın elektronik donanımını yakın bir düzeyde kontrol etme imkanı sağlamıştır.

Assembly dili günümüz içerisinde kendini ön planda tutmuştur. Bunun sebepleri olarak yazılan virüs programları, şifre çözücü programlar ve internet üzerinden sızma girişimleri olarak gösterilebilir.

Assembly dili yüksek seviyeli dillere oranla yazımı algoritması ve kullanımı zor bir dildir. Ancak assembly dili komutları makine diline rahat bir şekilde çevrilebilir. Aynı şekilde makine dili komutları da assembly komutlarına çevrilir.

ASSEMBLY DİLİNİN KOLAYLIKLARI

Assembly dilinin avantajları anlatmadan önce bazı kabullerimiz olmalı, bunlarda bilgisayarımızın donanımsal yapısını çok iyi bir şekilde bilmemiz gerektiğidir. Çünkü biliyoruz ki assembly direkt olarak mikroişlemci ile ilgilidir. Eğer biz bilgisayarımızın yapısını ne kadar iyi bilirsek assembly ile yazacağımız programlarında sınırını o kadar genişletmiş oluruz. Buna ek olarak kontrol edeceğimiz diğer çevresel aygıtları da dahil edecek olursak bu dilin bilgisayarın donanımında ne kadar etkili ve hızlı olduğunu gösterir.

Yüksek seviyeli dillerde program yazılırken programcıya görünmeyen donanımsal yapının kontrolü için yer yer assembly diline ihtiyaç duyulur. Buda yüksek seviyeli dillerin yetersiz olduğu veya yazılan programın ağırlaşması durumunda yardımına koşan kısa ve oturaklı program olarak karşımıza çıkıyor.

Sonuç olarak gelişen teknoloji içerisinde yaygınlaşan internet ve yazılımlar assembly dilini güncellemiştir. Bunun sebebi olarak yazılan programların deneme süresinin uzatılması için yazılan crack programlarının assembly dilini kullanması dikkatleri bu dil üzerine çekmiştir.

ASSEMBLY DİLİNİN ZORLUKLARI

Yukarda bahsettiğimiz kabullenmenin zorluğu bu noktada ortaya çıkmaktadır. Assembly dilinde program yazmak için, üzerinde çalıştığımız bilgisayarın donanımı hakkında detaylı bir bilgiye sahip olmamız gerekir. Bunları sıralayacak olursak,

1) Mikroişlemcideki kaydediciler ve sayısı

2) Mikroişlemcinin kendine has kullandığı komut kümesi

3) Adresleme türleri

Şeklinde ifade edebiliriz. Ayrıca belirttiğimiz bu özellikler bilgisayarımızın sınırlarını ve

dolayısıyla da program sınırlarımızı gösterir.

Yukarda yazmış olduğumuz ikinci özellik diğer bir zorluğu ortaya çıkarıyor bu da her işlemcinin kendine özgü komut kümesini oluşturması ve ona dayalı olarak mikroişlemci üretmesidir. Piyasada değişik türlerde mikroişlemciler var. Yaygın olarak Intel ve Motorola’ yı örnek verecek olur isek Intel de geliştirilmiş bir mikroişlemcinin ve buna bağlı olarak hazırlanan komut kümesi Motorolanın ürettiği mikroişlemcide çalışmaz. Bu durum bu dilin elastiki yönünü kaybettirir.

Diğer bir sorun ise yazılan komutların yüksek seviyeli dilerdeki gibi konuşma diline yakın olmamasıdır. Bu durum karşısında programcının bu konuda zorlanmasıdır.

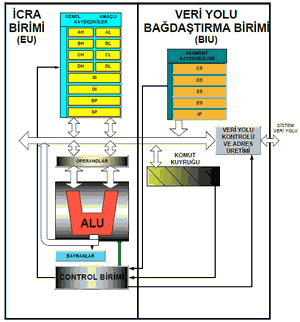

Şekil 2.3 16-Bitlik Mikroişlemci Mimarisi

BAYRAK KAYDEDİCİSİ(FLAGS)

Fiziksel olarak flip-flop’ ların göstergesidir. Her mikroişlemcinin yapısına bağlı olarak 8-bit, 16-bit ve 32-bit sınırlarını içerir. 8086 mikroişlemcisinde bu kaydedici 16- bitlik bir yapıya sahiptir. 32-bitlik mikroişlemcilerde bayrak kaydedicisinin sınırları 32- bit olarak geçer.

ÇEVİRİCİLER

Üst seviyeli dillerde yazılan kaynak programın amaç programa çevrilmesi için derleyiciler (compiler) veya yorumlayıcılar(İnterpreter) kullanılıyor ise assembly dili içinde çeviriciler kullanılır.

İngilizce de ki karşılığı “Translate” kelimesidir. Bir diğer manası ise tercüme etmektir. Kendi dilimize uygun olarak yazdığımız programın bir çeviri tarafından makine diline yani mikroişlemcimizin anlayabileceği dile çevrilmesi işlemidir.

Bu tanımı genelleyerek, kaynak programın bir çeşit aracı program(çevirici) kullanarak amaç program haline çevrilmesidir Assembly dilinde yazılmış olan bir programı assembler (düzenleyici-çevirici) yardımı ile amaç program haline getirilir.

Makine diline çevrilme işleminde kaynak programın yaptığı işlevler ve yeteneklerine göre bir çok çevirici program vardır. Burada çeviricilere program denilmesinin sebebi ise çeviricilerinde bir çeşit program olduğundandır.

Amatörler arasında en çok kullanılan çeviriciler içinde MASM(Macro Assembler) ve TASM (Turbo Assembler) programlarını(çeviricileri) kullanacağız.

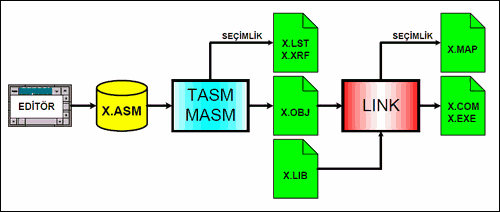

Şekil 3.3 Bir Assembly programının çeviri adımları

Assembly dilinde bir programın yazılması ve çalıştırılabilir hale getirilene kadar geçen adımları Şekil 3.3’ e bakarak sıralayacak olursak;

1) Programcının assembly dilinde yazacağı programı kelime işlemcisi editöründe yazmalıdır. Bu editörler ise DOS editörü, Not defteri veya Word’ dür. Tabi ki gibi program yazım kurallarına uygun olarak yazılacaktır.

2) Herhangi bir kelime işlemcisi tarafından yazılan program kayıt edilebilir cihazlar üzerine dosyaadı.ASM şeklinde kaydedilir.

3) Yazılan programın amaç programa çevrilmesi(veya assembler kurallarına uygun olarak düzenlenmesi) için MASM veya TASM çeviricilerinden biri kullanılır.

4) Çevirici programların kullanılması ile birlikte amaç program elde edilir. Bu program kaydedilen cihaz(harddisk, disket, vb..) üzerinde dosyaadı.OBJ şeklinde aynı dosya adında ve .OBJ uzantılı olarak görülür. Bu aşamada seçimlik olarak .LST ve .XRF uzantılı dosyalarda oluşur.

5) .OBJ uzantılı dosya hala çalıştırılabilir bir dosya değildir. Bunun için LINK işlemi gerçekleştirilir.

6) LINK işleminden sonra .OBJ uzantılı program EXE yada COM tipi çalıştırılabilir, yani amaç program haline getirilir. EXE uzantılı program için herhangi bir parametre kullanmamıza gerek yoktur. COM tipi için ise dosya adı yazıldıktan sonra /t parametresi ile .COM uzantılı dosya elde edilir.

DEBUG PROGRAMI

Assembly dilini kullanarak yazacağımız programların çalıştırılması için birinci yöntem olan DEBUG programını göreceğiz. DEBUG’ ın anlamı tam olarak hata ayıklayıcı programdır.

1) Programın DEBUG editöründe yazılması

2) Makine diline dönüştürülmesi

3) Çalıştırılması

4) Diğer(debug programı dışında) ortamlarda da çalıştırılabilir bir program olarak boyutlarına göre disk veya disket gibi kayıt ortamlarına kaydedilmesidir.

Debug komut setleri: A C D E F G H I L M N O P Q R S T U W ? Komutlar İngilizce kısaltmalar alınarak oluşturulmuştur. Her komut yaptı icraya göre İngilizce karşılığı olan baş harfini göstermektedir.

MASM ve TASM

MASM programının kullanımı versiyonlarına bağlı olarak değişiklik gösterir. Her yeni çıkan versiyonda komutların yazılması için gerekli olan tanımlamalar belirlenir. Bu tanımlamalar en çıkan versiyonlarla basite indirgenmiştir. Ayrıca yeni çıkan bu çeviriciler ile ilgili olarak kitaplarda yayınlanır. Bölüm 2.2.6 anlatılan basitleştirilmiş segment tanımlaması örnek olarak gösterilebilir.

MİCROCONTROLLER SİMULATOR V2.3

Yüksek seviyeli diller kullanılarak yazılan bu simülatör programını inceleyeceğiz. Programın kendi sınırları(8-bit kaydedici ve 256 bytes RAM) içinde assembly dilinin bazı komutlarını desteklemektedir.

Örnek 1 Simulator programındaki trafik lambalarının ışık geçişlerinde counter(sayıcı) kullanarak bekleme sürelerini simule eden programı yazınız.

Araç; Traffic Lights on PORT 01

Seven Segment Displays PORT 02

Cevap 1

111111111111111111111

Assembly Dili Tanımı ve Programlama Dilleri

Neden? Assembly Dili

Assembly Dilinin Kolaylıkları

Assembly Dilinin Zorlukları

INTEL 8086 TABANLI MİKROİŞLEMCİ AİLESİ

Mikroişlemcilere Genel Bir Bakış

16- Bitlik Mikroişlemci Mimarisi

Veri Yolu Bağdaştırma Birimi(BIU)

Segment Kaydediciler

Komut İşaretçisi(IP)

Komut Kuyruğu

İcra Birimi(EU)

Genel Amaçlı Kaydediciler

Bayrak kaydedicisi(FLAGS)

Aritmetik ve Mantık Birimi(ALU)

Zamanlama ve Kontrol Birimi(CU)

ASSEMLBY DİLİ

Makine Dili

Assembly Dili

Çeviriciler

Hata ayıklayıcılar

KOMUT YAPISI, TALİMATLAR VE VERİ TANIMLAMALARI

Program Formatı

Komut yapısı

Talimatlar

Listeleme Talimatı

Segment Talimatları

Proc Talimatı

Assume Talimatı

End Talimatı

Basitleştirilmiş Segment Tanımlaması

Veri Tanımlamaları (Byte, Word, Doubleword, Farword, Quardword, Tenword)

EQU Tanımlaması

Yığın(Stack) kullanımı

BELLEK ADRESLENMESİ VE ADRESLEME MODLARI

Veri Tanımlı Adresleme

Kaydediciye Dayalı Adresleme

Doğrudan Adresleme

Kaydediciye Dayalı Dolaylı Adresleme

Taban Göreceli Adresleme

Doğrudan İndisli Adresleme

Taban İndisli Adresleme

ASSEMBLY KOMUTLARI

Veri Aktarım Komutları

Aritmetiksel Komutlar

Aritmetiksel düzenleme Komutları

Mantıksal Komutlar

Kaydırma ve Yönlendirme Komutları

Kontrol Komutları

Döngü Komutları

Harfdizi(String) Komutları

Yığın Komutları

Altprogram Komutları

Diğer Komutlar ve Örnekler

KESMELER(INTERRUPT)

YAZILAN PROGRAMLARIN CALIŞTIRILMASI

DEBUG PROGRAMI

TASM VE MASM PROGRAMLARI

SİM8086 – SİMÜLATOR PROGRAMI

ÖRNEKLER

KAYNAKLAR

EK-ASCII KOD TABLOSU

Şifre-Pass: 320volt.com

Yayım tarihi: 2009/05/07 Etiketler: Assembly, baskı devre çıkartma, baskı devre yöntemleri, ipek baskı, layo1, masm tasm, orcad, pcb, pcb pozlandırma, pcb tasarımı, pozitif -20