Hazırlayan: Mehmet TAŞTAN – Emeği geçen Kişilere Teşekkürler. Endüstriyel otomasyon sistemlerinin tasarımı ve uygulamasında Programlanabilir Lojik Denetleyiciler (Programmable Lojik Controllers-PLC) çok yaygın olarak kullanılmaktadır. Bunun başlıca sebepleri olarak PLC’lerin kolay programlanabilmesi, güvenirliği, hızı gibi faktörler gösterilebilir. Bu tez çalışmasında bir PLC (Siemens S7-200 serisinden CPU 214) kullanılarak deneysel bir endüstriyel sistem kontrol edilmiştir. Kontrol edilen sistem parça tanıma, ayırma ve birleştirme işlemlerini gerçekleştirmek için tasarlanmış olan bir sistemdir.

Deneysel Endüstriyel sistemin farklı çalışma senaryoları için dört farklı PLC programı geliştirilmiştir.

In the desing and implementation of industrial automation systems programmable logic controllers (PLC) are being used widely. This is due to the fact that PLC’s offer easy programming, reliable and fast operation, etc. In this study, an experimental industrial system is controlled by using a PLC (a Siemens S7-200 PLC- CPU 214). The experimental industrial system considered represents component inspection, sorting and assembly processes. For different senarious of the experimental industrial system four PLC programs are developped to control the system.

Hızlı gelişen endüstri uygulamalarında yaygın olarak kullanılan PLC (Programlanabilir Lojik Denetleyici) cihazları ile yapılan endüstriyel otomasyon uygulamaları röleli sistemlere göre çok ekonomik ve hızlıdır. Günümüzde üretilen PLC’ler her ölçekteki işletmeye (tesis, fabrika vs.) uygundur. Modüler yapısı ile de kapasite artırımı çok kolay yapılabilmektedir. Ayrıca mini, mikro ve hatta nano tiplerde üretilen çok küçük PLC’ler de özellikle makine otomasyonu için idealdir. (Kurtulan, 1996)

Günümüz modern üretim süreçlerinde yüksek verim ve kalite için kaçınılmaz olan endüstriyel otomasyon sistemleri her geçen gün büyük bir hızla gelişmekte ve kendini yenilemektedir. Bu hızlı gelişim evresinde PLC kullanımı önemli bir yere sahiptir. Endüstriyel otomasyon sistemleri, en küçük biriminin amaca uygun çalışmasını düzenlediği gibi, bütün üretim sistemleri arasında veri iletişimi imkanı sağlayarak daha üst düzeyde yönetim ve planlama için gerekli bilgi tabanını oluşturur. Bu nedenle PLC’ler kendilerine oldukça geniş kullanım alanları bulmuştur.

Bunlardan bazıları enerji dağıtım sistemleri, karmaşık fabrika otomasyonları, asansör sistemleri, konveyörler vb. endüstrinin hemen hemen her alanında rahatlıkla kullanılabilen PLC‘ler ile yapılan otomasyon sistemleri röleli sistemlere göre bir çok avantaja sahiptir. Bunlardan bazıları şöyle sıralanabilir;

• Daha üst düzeyde bir otomasyon sağlanır

• PLC’li sistem daha uzun süre bakımsız çalışır ve ortalama bakım süreleri daha azdır.

• Teknik gereksinimler arttıkça PLC’li sistem az bir değişiklikle ya da hiç bir değişiklik gereksinimi duyulmadan yeniliğe adapte edilebilir.

• PLC’ler daha az yer kaplar ve çok az enerji harcarlar.

• Karmaşık sistemlerin çözümü, programlanması ve tesisi PLC’ler ile rahatlıkla yapılabilir.

• Teşhis yazılımlarıyla hatalar kolayca bulunabilir.

Görülüyor ki gerek hız gerekse daha karmaşık sistem çözümlerinde PLC’ler röleli sistemlere nazaran çok avantajlıdır. Sistem üzerinde yapılacak yeni eklemeler PLC’li kontrol sistemlerinde çok basit değişikliklerle yapılabilirken, bu işlem röleli sistemlerde yeni bir sistem kurmak kadar zor ve zahmetli bir iştir. Bunun yanında sessiz çalışmaları da PLC’li sistemlerin en güzel özellikleri arasındadır. Zamanlayıcı, sayıcı, yardımcı röle vb. gibi elemanların neredeyse sınırsız kullanım imkanı röleli sistemlere nazaran sistem maliyetini de önemli derecede azaltmaktadır.

Bütün bunların yanında azda olsa akla gelebilecek dezavantajlarının başında, az sayıda denetim yapılan durumlarda tesis yatırımının PLC’de daha fazla olmasıdır. (Kurtulan, 1999) Bilgisayarlı sistemlerle PLC’li sistemler karşılaştırıldığında, PLC’li kontrol sistemlerinin başlıca şu üstünlükleri bulunmaktadır;

• PLC’li sistemler endüstri ortamlardaki yüksek elektriksel gürültü, elektromagnetik parazitler, mekanik titreşimler, yüksek sıcaklıklar gibi olumsuz koşullar altında çalışabilir.

• PLC’lerin yazılım ve donanımları o tesisin elemanlarınca kullanılmak üzere tasarlanmıştır.

• Teşhis yazılımlarıyla hatalar kolayca bulunabilir.

• Yazılım, alışıla gelmiş röle simgeleriyle yapılabilir.

İçindekiler

PLC’lerin Hakkında bilgiler

SIEMENS S7-200 CPU 214 PLC’nin Tanıtılması

S7-200 Serisi PLC’ler

S7-200 CPU 214 PLC’nin Teknik Özellikleri

PC/PPI (Personal Computer/ Point-to-Point Interface) Kablosu

S7-200 PLC’lerin Ağ İletişim Protokolleri

Genişletme Modülü

STEP 7-MICRO/WİN 32 Programı

Programın Özellikleri

Programın Araç Çubukları

File Araç Çubuğu

LAD Program Araç Çubuğu

FBD Program araç çubuğu

S7-200 CPU 214 PLC’nin Programlama Metotları

Ladder Diyagramı Gösterimi (LAD) ile Programlama

Fonksiyon Blok Diyagramı (FBD) ile Programlama

İfade Listesi (STL) ile Programlama

PLC’nin Programlanmasında Kullanılan Eleman ve Eleman Numaraları

Giriş Rölesi

Çıkış Rölesi

Marker (İşaretleyici)

Sayıcı (Counter)

Zamanlayıcı (Timer)

Karşılaştırma İşlemleri ve Komutları

Deneysel Endüstriyel Sistemin (ICT) Tanıtılması

Problemler

Rastgele Parça Üretimi

Belirlenen Miktar ve Tipte Parça Üretimi (Tekli)

Eşit Sayıda Halka Sayısına Göre Rastgele Parça Üretimi

Belirlenen Miktar ve Tipte Parça Üretimi (Çoklu)

Veri hızlarına göre çevrim zamanı

S7-200 PLC’lerin kullandıkları protokoller ve veri hızları

Değişik genişletme modüllerinin CPU 214 PLC’deki adresleri

ICT’de bulunan elemanların PLC’deki adresleri

Problemde kullanılan eleman, eleman numaraları ve ayar değerleri

Problemde kullanılan eleman, eleman numaraları ve ayar değerleri

Tez çalışmasında yapılan işlemler

Programlanabilir Lojik Denetleyici örnekleri

PLC’nin iç yapısı

PLC giriş birimi

PLC çıkış birimi

PLC programının yürütülmesi

(a) S7-200 PLC ailesi, (b) S7-200 CPU 214 PLC

S7-200 CPU 214 PLC’nin iç yapısı

PC/PPI kablosu ve veri hızı ayarları

Modem ile iletişim

Genişletme Modüllerinin bara üzerindeki yerleşimi

Genişletme modülünün PLC’ye bağlantısı

EM221 24 VDC x 8 dijital Giriş modülünün yapısı

EM223 4×24 VDC dijital giriş- 4×24 VDC dijital çıkış modülünün yapısı

STEP 7 Micro/Win 32 Programı

File Araç Çubuğu

LAD Araç Çubuğu

FBD Program araç çubuğu

LAD diyagramı ile programlama metodu

Fonksiyon Blok Diyagramı ile programlama

İfade Listesi ile programlama

Marker set-reset

Marker set-reset zaman diyagramı

CTU sayıcısı için yazılmış bir program parçası

İleri sayıcı için LAD program parçası

Zaman diyagramı

İleri-geri sayıcısı için STL program parçası

İleri-geri sayıcının LAD diyagramı ile programlanması

Programa ilişkin zaman diyagramı

Gecikmeli kapanan TON zamanlayıcısının zaman diyagramı

TONR zamanlayıcısının zaman diyagramı

Sayıcı içeriğine göre karşılaştırma işlemi

Sayıcı içeriğine göre karşılaştırma işlemi

Sayıcı ve zamanlayıcı içeriğine göre karşılaştırma işlemi

ICT ( Deneysel Endüstriyel Sistem)

Komple uygulama sistemi

Sistem tarafından üreten parça tipleri

Endüstriyel sistemin çalışmasına ait akış diyagramı

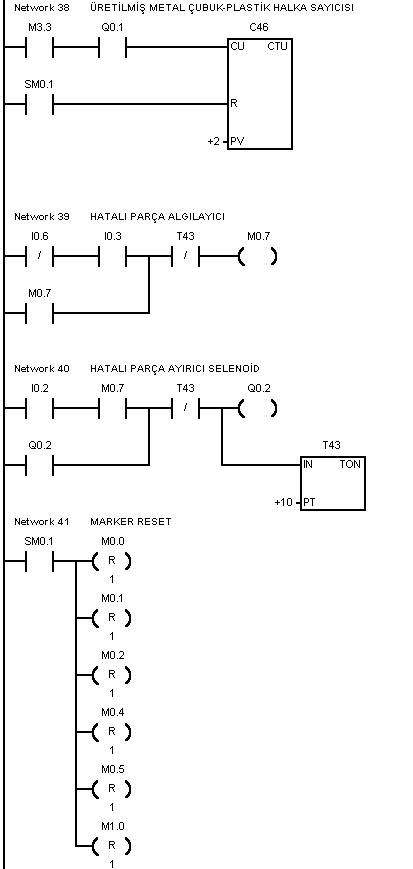

Problemin çözümü için LAD programı

Şekil 62 1Problemin çözümü için LAD programının devamı

Siemens S7-200 Cpu 214 kaynak;

Şifre-Pass: 320volt.com

Yayım tarihi: 2008/09/28 Etiketler: cpu, endüstriyel, lad, plc bilgisi, plc kontrol, plc örnekleri, plc proje, S7-200

Keşke her programın Türkçe versiyonu olsa

step 7 microwin programını bulamıyorum yardımcı olur musunz