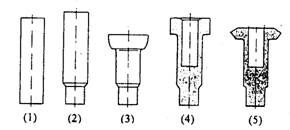

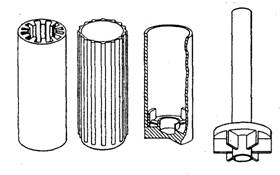

Silindirik bir metal blokun (takoz), bir kovan (alıcı) içine yerleştirilerek ıstampa vasıtasıyla uygulanan basma kuvveti etkisiyle, matris deliğinden geçirilmesine ekstrüzyon denir. Bu yöntemle çubuk, boru, şerit gibi uzun ürünler elde edilir. Matris deliği ürün kesitinin şeklindedir. Takoz, döküm veya hadde ürünü olabilir. Ekstrüzyonla örneğin 5…200 mm çapında çubuklar, iç çapı 800 mm ye kadar ve 1,5… 8 mm et kalınlığında borular ve daha pek çok karmaşık şekiller olmak üzere çeşitli kesit şekilleri elde edilebilmektedir (Şekil 1 ve 2).

Ekstrüzyon Nedir? ve Ekstrüzyon Çeşitleri hakkında çok faydalı bir kaynak. Emeği geçen hazırlayan kişilere teşekkürler.

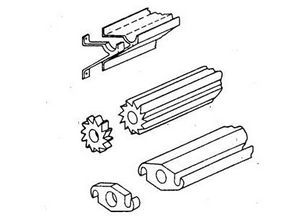

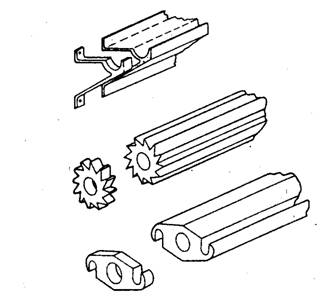

Şekil 1. Çeşitli ekstrüzyon ürünleri.

Şekil 2. Çeşitli ekstrüzyon ürünleri ve bunların kesilmesiyle elde edilen parçalar (Kaiser Aluminium).

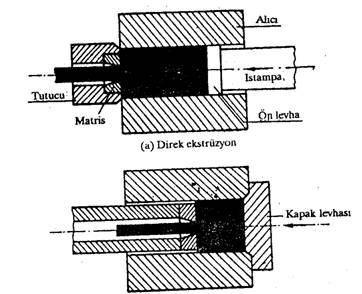

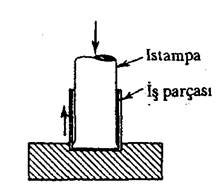

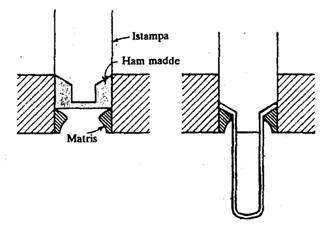

Şekil 3. Direk ve endirek ekstrüzyon.

Şekil 3.’de başlıca ekstrüzyon yöntemlerinden ikisi görülmektedir. Direk ekstrüzyonda tutucu tarafından taşınan matris alıcının bir ucunda bulunur. Alıcının diğer tarafından basan ıstampa takoz malzemesinin matris deliğinden geçmesini sağlar. Istampayı korumak amacıyla, ıstampa ile takoz arasına bir ön levha konur. İşlem sonunda bir miktar takoz malzemesi alıcı içinde kalır.

Endirek ekstrüzyonda matris ıstampanın ucuna tespit edilmiştir. Bu yöntemde ıstampanın içi deliktir. Böylece, ıstampanın alıcı içine doğru hareketinde basılan çubuk matris ve ıstampa deliğine girer. Direk ekstrüzyonda matris deliğinden geçen ürünle ıstampanın hareket yönü aynı, endirek ekstrüzyonda ise terstir.

Direk ekstrüzyonda alıcı içinde kalan malzeme miktarı takoz ağırlığının %18…20 si, endirek ekstrüzyonda ise %5…6 sı arasındadır. Ayrıca endirek ekstrüzyon için gerekli kuvvet direk ekstrüzyona kıyasla %25…30 daha küçüktür. Bu üstünlüklerine rağmen, endirek ekstrüzyon, gerekli tezgâhın karmaşıklığı nedeniyle, sınırlı bir uygulama alanına sahiptir.

Direk ekstrüzyonda takoz alıcıya göre hareket ettiği için ikisi arasında bir sürtünme söz konusudur. Endirek ekstrüzyonda ise takoz / alıcı ara yüzeyinde malzeme hareketi yoktur ve dolayısıyla sürtünme de söz konusu değildir. Endirek ekstrüzyon için gerekli kuvvetin direk ekstrüzyona kıyasla daha düşük olmasının nedeni de budur. Alıcı ile takoz arasında sürtünmenin yok edilmiş olduğu bir başka yöntem de hidrostatik ekstrüzyondur (Şekil 4).

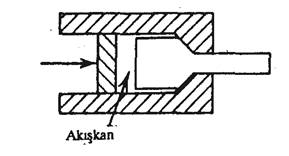

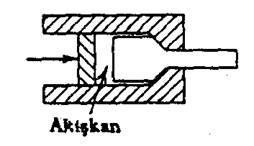

Şekil 4. Hidrostatik ekstrüzyon.

Bu yöntemde ıstampa basıncı takoza alıcı içine doldurulmuş olan bir akışkan vasıtasıyla iletilir. Bu akışkan aynı zamanda takozla alıcı arasındaki sürtünmeyi de ortadan kaldırır.

Ekstrüzyon soğuk veya sıcak olarak uygulanabilen bir yöntemdir. Sıcak ekstrüzyonda takozlar alıcı içine konmadan önce ekstrüzyon sıcaklığına kadar fırında ısıtıldığı gibi ayrıca ve özellikle düşük ekstrüzyon hızlarında alıcıların da ısıtılması gerekir.

Ekstrüzyonun sürekli bir işlem olmadığı açık olmakla beraber büyük ta kozlarla çok uzun ürünler elde edilebilmektedir.

Eşeksenli takozlar kullanarak ekstrüzyonla metal kaplama da gerçekleştirilebilir (örneğin bakır üstüne gümüş gibi). Fakat bunun için her iki metalin akma sınırı birbirine yakın olmalıdır.

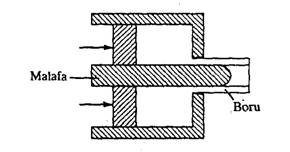

1.2. Boru Ekstrüzyonu

Dikişsiz boruların ekstrüzyonla üretiminde kullanılan silindirik takozlar dolu veya delikli olabilir. Direk ekstrüzyonda dolu ve delikli takozlardan endirek ekstrüzyonda ise yalnız delikli takozlardan boru üretilir.

Direk boru ekstrüzyonunda ıstampaya tespit edilen bir malafa, ıstampanın ileri hareketiyle takozun ortasındaki deliği boydan boya geçerek ıstampa takoza temas etmeden önce matrise girer ve böylece matris deliğinde takoz malzemesinin geçebileceği Halka şeklinde bir boşluk bırakır. Daha sonra ıstampa takoza basınç uyguladığında malzeme bu boşluktan boru şeklin de çıkar. Borunun et kalınlığı matris deliği ile malafanın çapına bağlıdır (Şekil 5).

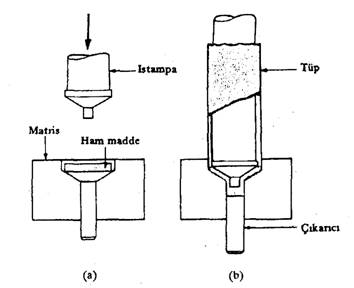

Şekil 5. Direk ekstrüzyonla boru üretimi (şematik).

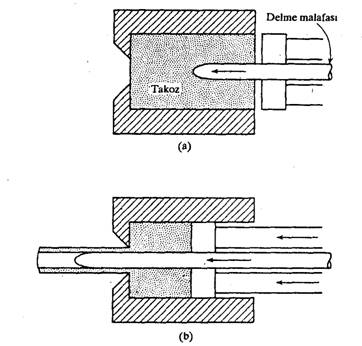

Takozlar döküm yoluyla ortası delik olarak elde edilebilir. Bu takozlar ekstrüzyondan önce ısıtıldıklarında delik yüzeyinin oksitlenmesi nedeniyle malafa aşınması ve boruda üretim kusurlarının oluşması gibi sakıncalar doğar. Takozların dolu olarak dökülmesi ve daha sonra delinmesi ise bu sakıncalara bir de delme maliyetini ekler. Dolayısıyla direk ekstrüzyonla boru üretiminde en uygun yol dolu takoz kullanılması ve takozun ekstrüzyon sırasında malafa tarafından delinmesidir. Bu amaçla, Şekil 6’da görüldüğü gibi, malafanın ucu takozun delinebilmesi için özel olarak şekillendirilir. Hidrolik bir sistemle ıstampadan bağımsız olarak hareket eden malafa takozu deler.

Şekil 6. Delme malafası ile boru ekatrüzyonu (a) Delme, (b) Ekstrüzyon.

1.3. Sıcak Ekstrüzyonda Yağlama

Alüminyum, bakır, kurşun, magnezyum ve çinko ile bu metallerin alaşımlarının sıcak ekstrüzyonu yağlamasız yapılabilir. Ayrıca çeşitli demir dışı metallerle alaşımlarının sıcak ekstrüzyonunda kullanılabilen yağlayıcılar aşağıda verilmiştir.

Alüminyum : Grafit

Berilyum : Grafit, mobilden disülfit

Bakır : Mineral yağ + grafit

Nikel : Cam

Titanyum : Cam

Örneğin nikel gibi alıcı ve matrise yapışma meyli olan malzemelerin sıcak ekstrüzyonunda takoz bakır veya yumuşak çelikle kaplanır. Takozla alıcı ve matris arasında yumuşak ve ince bir metal filminin bulunması yağlayıcı rolü oynadığı gibi takozun çevreden zarar görmesini veya örneğin zehirleyici veya radyoaktif bir takozun çevreye zarar vermesini de önler.

Karbonlu ve düşük alaşımlı çeliklerin sıcak ekstrüzyonunda yağlayıcı olarak grafit veya cam, paslanmaz çeliklerde ise yalnız cam kullanılır. Camla yağlama tekniği ilk olarak Fransa'da geliştirilmiştir. Cam çok iyi bir yağlayıcı olduğu gibi yüksek sıcaklıkta viskozitesini kaybetmez ve ayrıca takozla alıcı ve matris arasında bir ısıl engel oluşturarak takozun soğumasını yavaşlatır. Camla yağlamada matris girişine genellikle dairesel bir cam blok konur. Bu blok ekstrüzyon sırasında sıcaklığın etkisiyle önce yumuşar, sonra metalle matris arasında ince bir tabaka halinde yayılarak optimum bir matris geometrisi oluşmasını sağlar.

1.4. Matrisler

Sıcak ekstrüzyon matrisleri genellikle sıcak iş takım çeliklerinden üretilir (örneğin Hll, H12, H13). Matris dizaynı büyük deneyim gerektirir. Şekil da biri demir esaslı, diğeri demir dışı metal ve alaşımların ekstrüzyonunda kullanılan iki tip matris örnek olarak verilmiştir.

Şekil 7.a’da görülebileceği gibi matrisin giriş kenarları yuvarlatılmalıdır. Bu yuvarlatma, örneğin nisbeten zor şekillendirilebilen metallerin ekstrüzyonunda yüzey çatlaklarının oluşumunu engelleme gibi faydalar sağlar. Yuvarlatma yarıçapı, 25 mm matris deliği çapına karşılık, bakır için 2…5 mm, küpro-nikel için 4…8 mm, monel için 10…15 mm alınmalıdır.

Şekil 7. Ekstrüzyon matrisleri,

(a) Demir dışı malzemeler için (b) Demir esaslı malzemeler için.

Alüminyum ve alaşımlarının ekstrüzyonu düz yüzeyli matrislerde yapılır; bu matrislerde giriş kenarlarının yuvarlatma yarıçapı 1…2 mm dir. Matriste yatak uzunluğu 5…12 mm mertebesindedir. Bu değer büyük çaplı çubuklar ve ekstrüzyonu kolay malzemeler için yüksek alınabilir. Alüminyum ve alaşımlarının matris yüzeyine yapışma eğilimleri nedeniyle yatak uzunluğu düşük olmalıdır.

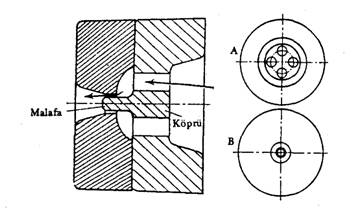

Şekil 8. Dört kanallı köprü matris. (A) Giriş yüzü. (B) Çıkış yüzü.

Boruların ve diğer içi boş parçaların ekstrüzyonunda köprü matris olarak adlandırılan özel matrisler kullanılabilir. Şekil 8’de boru ekstrüzyonu için dört kanallı bir köprü matris verilmiştir.

Ekstrüzyon sırasında.takoz malzemesi kanallardan geçer ve matris içinde yüksek basınç etkisiyle birleştikten sonra malafayla matris arasındaki halka şeklindeki boşlukta boru kesitini oluşturur. Bu yöntemin üstünlüğü dolu takoz kullanılması ve takozun delinmesine gerek kalmaması, malafanın kısalığı nedeniyle özellikle küçük delikli boruların ekstrüzyonunda ince ve uzun bir malafa kadar kolaylıkla eksantrikliğe neden olmamasıdır. Malzemenin matris içinde basınç altında kaynaması gerektiğinden köprü matris yalnızca alüminyum ve bazı alaşımlarına uygulanabilir. Kaynamayı önledikleri için yağlayıcı da kullanılmamalıdır.

Düz yüzeyli matrislerde matris giriş kenarı yuvarlatma yarıçapı büyüdükçe ekstrüzyon basıncı da genel olarak artar. Konik girişli matrislerde ise konikliğin ekstrüzyon basıncına iki yönlü etkisi vardır. Giriş açısı küçüldükçe ekstrüzyon basıncı bir taraftan düşerken diğer taraftan da malzeme ile matris arasındaki temas yüzeyi ve dolayısıyla sürtünme kuvvetinin artması nedeniyle yükselir. Uygulamada,«konik girişli matrislerde giriş açısının bazı kaynaklara göre 90°…120°, bazılarına göre ise 120°…160° alınması tavsiye edilmektedir.

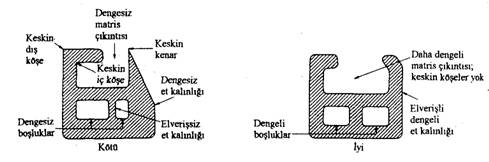

Ekstrüzyon matrislerinin tasarımı ile ilgili çeşitli öneriler Şekil 9’de verilmiştir. Matrislerde kesitlerin simetrik olması, keskin köşeler ve anı kesit değişmeleri bulunmaması tasarım açısından önemli noktalardır.

Şekil 9. Ekstrüzyon kesitlerine iyi ve kötü örnekler.

Keskin köşelerden kaçınmalı ve et kalınlıkları üniform olmalıdır

(J.G. Bralla, Handbook of Product Design for Manufacturing, McGraw Hill, New York, 1986).

1.5. Takım Malzemeleri

Matris malzemelerinin tok ve çalışma sıcaklığında dayanımlarının yüksek olması gerekir. Özellikle karmaşık şekilli matrislerde tokluk sertlikten çok önem kazanır. Brinell sertliği genellikle 320…375 kgf/mm2 arasındadır ve nadir olarak 450 kgf/mm2 ye yükselir.

Sıcak ekstrüzyonda matris malzemesi olarak kullanılan sıcak iş çeliklerine örnek olarak HU, H12, H13 verilebilir (bu çeliklerin üçünde de %0,35 C, % 5 Cr, % 1,5 Mo vardır. Ayrıca Hll ve H12 de % 0,40 V, H13 te ise % l V ve % 1,5 W bulunur). Çok yüksek çalışma sıcaklıklarının söz konusu olduğu hallerde ostenitik çelikler kullanılır. Fakat bu tür çelikler su verilerek sertleştirilemedikleri için matris malzemesi önce soğuk dövülmelidir. Sert metallerden de matris malzemesi olarak faydalanılmaktadır.

Malafalar tamamen sıcak metalle çevrelenmiş olduklarından, özellikle çaplarının küçük olması halinde, hızla ısınırlar. Takozların delinmesi sırasında malafaya basma ve eğme gerilmeleri etki eder. Ekstrüzyon sırasında ise metal ve malafa arasında önemli bir"sürtünme vardır. Malafalar için orta ve yüksek sıcaklıklarda kullanılabilecek iki çeliğin bileşimi aşağıda verilmiştir:

C Si Mn Cr W Mo

0,35 1,0 0,50 1,3 4,25 0,35

0,35 0,25 0,25 2,5 9,00 —

Bu çeliklere, .çekme dayanımı 150…155 kgf/mm2 olacak şekilde ısıl işlem uygulanmalıdır.

Alıcılar, ekstrüzyon sırasında, iç basınçla ısıl gerilmelerin etkisinde kalır. Silindir iç yüzeyinin kısa sürede hasara uğraması nedeniyle, alıcı gövdesinin içine özel çelikten yapılmış değiştirilebilir bir gömlek geçirilir. Sıcaklığın yüksek olduğu bakır, nikel, nikel gümüşü gibi malzemelerin ekstrüzyonunda gömlek malzemesi olarak % 0,25 C; % 0,2 Si; % 0,2 Mn; % 2,5 Cr; % 1,5 Ni; % 10 W; % 0,2 Mo; % 0,2 V içeren bir çelik kullanılabilir. Bu çeliğe, çekme dayanımı 150…155 kgf/mm2 olacak şekilde ısıl işlem uygulanmalıdır. Ekstrüzyon sıcaklığının 800 °C den düşük olması halinde gömlek daha ucuz olan Ni-Cr-Mo alaşımlı veya %0,4 C; % 1,5 Cr; % 2,5 W; % 0,5 Mo içeren çelikten yapılabilir. Bu çeliğe de, çekme dayanımı 140…150 kgf/mm2 olacak şekilde ısıl işlem uygulanmalıdır. Alıcı gövdesi ise, örneğin % 0,35 C ve % 1,5 Cr içeren, az alaşımlı çelikten yapılır. Alıcı sıcaklığının 450 °C mertebesinde olması halinde ise ısıya dayanıklı özel çelikler kullanılmalıdır.

Ön levha, orta sıcaklıklar için, % 0,25 C; % 1,3 Cr; % 4 W; daha yüksek sıcaklıklar için de % 0,35 C; % 3 Cr; % 9 W içeren çeliklerden yapılabilir.

Istampa, ön levha tarafından ısıdan korunduğu için, başlıca basma ve eğme gerilmeleri etkisinde kalır. Istampa malzemesi olarak % 0,35 C; % 1,5 Cr; % 4,5 Ni ve bazen de % 0,25 Mo içeren çelik kullanılabilir. Istampa malzemesine, çekme dayanımı 155…170 kgf/mm2 olacak şekilde ısıl işlem uygulanır.

1.6. Alıcı ve Takozların Isıtılması

Sıcak bir takoz, daha düşük sıcaklıktaki alıcı içine yerleştirildiğinde, kendi boyutlarına, ekstrüzyon süresine v ekendisi ile alıcı sıcaklığı arasındaki farka bağlı olarak soğur. Her ne kadar alıcı zamanla ısınırsa da, ilk takozların aşırı soğumasını önlemek için, özellikle düşük ekstrüzyon hızlarında, alıcı ekstrtizyondan önce ısıtılmalıdır. Ekstrüzyon sıcaklığı nisbeten düşük olan sıcak şekil verilebilen pirinçler için, alıcının ısıtılması bakımından her hangi bir özel tedbir alınmayabilir. Küpro-nikel, monel ve bazı nikel gümüşleri gibi alaşımların ekstrüzyonunda ise alıcı 300…350 °C sıcaklığa ısıtılmalıdır. Alüminyum ve magnezyum alaşımlarının ekstrüzyon hızı çok düşüktür. Özellikle alıcı içinde uzun süre kalan magnezyum alaşımlarının ekstrüzyonunda alıcı 380…400 °C ye ısıtılmalıdır.

Alıcılar gazla veya elektrikle ısıtılabilir.

Takozların ısıtılması için akaryakıt veya elektrikle ısıtılan çeşitli fırınlar geliştirilmiştir.

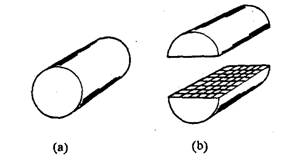

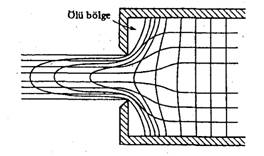

1.7. Malzeme Akışı

Ekstrüzyonda malzeme akışı matris şekline, yağlamaya, ekstrüzyon tipine, ekstrüzyon oranına ve takoz malzemesine bağlıdır. Matris tasarımı ve işlem değişkenlerinin saptanmasındaki rolü nedeniyle ekstrüzyonda malzeme akışı büyük önem taşır. Malzeme akışının incelenmesi için uygulanan tekniklerden biri silindirik takozun uzunluğuna ikiye bölünmesi ve yüzeyler: den birine dik olarak kesişen hatlar çizilmesidir (Şekil 10).

Şekil 10. Takozun malzeme akışının incelenmesine hazırlanması.

(a) Silindirik takoz, (b) İkiye bölünerek markalanmış takoz.

Bundan sonra bir arada alıcıya yerleştirilen yarım takozlar ekstrüzyondan sonra yeniden ayrılarak malzeme akışı incelenir (Şekil 11). Bu şekil iyi yağlanmış bir ta kozun direk eksrüzyonunda malzeme akışını göstermektedir.

Takozla alıcı arasında sürtünme olmadığından takoz malzemesi alıcı yüzeyinde kaymakta ve matris girişine kadar homojen bir şekil değişimi oluşmaktadır.

Şekil 11. Direk ekstrüzyonda malzeme akışının incelenmesi.

Matris girişinde, matrisle malzeme arasındaki sürtünme nedeniyle takozun iç kısmı dışa kıyasla daha kolay hareket eder ve sonuçta Şekil de görülen malzeme akışı elde edilir. Bu durumda alıcı köşelerinde bir miktar malzeme hareketsiz kalır; bu malzemenin meydana getirdiği "ölü bölge" efektif matris giriş açısının 90°olmasına yol acır (a = 45°).

Takozla alıcı arasında yüksek sürtünme bulunması ve takozun dış kısmının soğuması sonucunda malzemenin akma sınırının hızla yükselmesi hallerinde malzeme akışı olumsuz yönde etkilenerek üründe kusurlar oluşur.

1.8. Ekstrüzyon Presleri

Sıcak ekstrüzyon işlemleri genellikle yatay hidrolik preslerde yapılır. (Şekil 12. En büyük hidrolik ekstrüzyon presinin kapasitesi 16000 tondur). (160 MN).

Şekil 12.Yatay hidrolik ekstrüzyon presi, 9 MN (Jones & Laughlin Steel Corporation).

Bazı imalatçılar, örneğin kondenserlerde kullanılanlar gibi küçük çaplı ve ince cidarlı boruların ekstrüzyonunda, düşey presleri tercih ederler. Bu preslerin, çalışma hızı yüksekliği, zeminde daha az yer kaplamaları gibi üstünlüklerinin yanı sıra, üretilen boruların cidar kalınlığı da daha üniform olmaktadır. Doğal olarak düşey presler için tavan yüksekliği çok fazla olma ayrıca ürünün alınabilmesini sağlamak amacıyla zeminde bir çukur bulunmalıdır.

1.9. Soğuk Ekstrüzyon

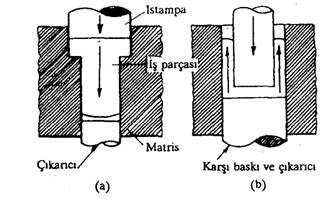

Soğuk ekstrüzyon direk ve endirek ekstrüzyon, dövme gibi plastik şekil verme yöntemlerinin bir bileşimini belirten genel bir terimdir (Şekil 13). Bu şekilde görülen parçalar kapalı kalıpla çapaksız dövülmüş gibi kabul edilebilir.

Şekil 13. Soğuk ekstrüzyon örnekleri (a) Direk, (b) Endirek.

Soğuk ekstrüzyonda, şekillendirilen malzeme bazen hem ıstampayla aynı hem de aksi yönde hareket edebilir (Şekil 14)

Soğuk ekstrüzyonda ıstampa yatay veya düşey olarak hareket eder ve ıstampa basıncı malzemeye örneğin kranklı preslerde olduğu gibi darbeli uygulanabileceği gibi hidrolik preslere benzer şekilde daha yavaşça da uygulanabilir.

Şekil 14. Direk ve endirek soğuk ekstrüzyon bir arada.

Soğuk ekstrüzyonun sıcak ekstrüzyona kıyasla üstünlükleri aşağıdaki şekilde sıralanabilir:

- Plastik şekil değişimiyle sürtünmenin açığa çıkardığı ısı malzemenin yeniden kristalleşmesine yol açmadığı takdirde pekleşme nedeniyle mekanik özellikler yükselir ve ayrıca bu amaçla uygulanan ısıl işlemlere de gerek duyulmaz.

- Boyut toleranslarının küçük olması (0,025…0,125 mm) taşlama veya diğer talaş kaldırma işlemlerine hemen hiç gerek kalmamasını sağlar.

- İyi bir yağlamayla düzgün yüzeyler elde edilir (pürüzlülük – 1,6 m)

- Oksitlenme yoktur.

Diğer taraftan, özellikle çeliğin soğuk ekstrüzyonunda, takımlara etkiyen gerilmeler çok yüksektir. Bu nedenle soğuk ekstrüzyon işleminin başarısı büyük ölçüde takım tasarımına ve malzemesinin seçimine bağlıdır. Istampa malzemesi olarak A2, D2, M2, M4; matris malzemesi olarak ta 01, Wl, A2, D2 çeliklerinin kullanılması, ıstampa sertliğinin 60…65 Rc, matris sertliğininse 58…62 Rc olması tavsiye edilir.

Soğuk ekstrüzyonda yağlama da önemli bir faktördür. Özellikle çeliğin ekstrüzyonu ancak yağlama sorununun çözülebildiği 1930 yılında gerçekleştirilebilmiştir. Yağlama amacıyla çelik, hammadde fosfat kaplandıktan sonra sabun banyosuna daldırılır. Banyoda alkali sabunla çelik yüzeyine kaplanan çinko fosfat arasındaki kimyasal reaksiyon sonucunda yağlayıcı metal sabunu (örneğin çinko stearat) oluşur. Bir film halinde hammadde yüzeyini kaplayan bu metal sabununun yüksek bir yağlayıcı özelliği olması ekstrüzyon sırasında oluşan yüksek basınç ve sıcaklıklarda dahi yağlamanın sorunsuz devamını sağlar.

Yüksek ekstrüzyon oranlarında iş parçasının sıcaklığındaki artış malzemenin yeniden kristalleşmesine neden olacak kadar yüksek olabilir. Bu durum soğuk şekil vermenin getirdiği üstünlükleri yok eder. Şekil 15’de çeşitli soğuk ekstrüzyon ürünleri, Şekil 16’da ise bir cıvatanın üretim kademeleri görülmektedir.

Şekil 15. Soğuk ekstrüzyon ürünleri. Malzeme:Çelik. Yöntem: Endirek.

Şeki1 16. Bir cıvatanın üretim kademeleri:

Boy kesme, soğuk ekstrüzyon, soğuk kafa şişirme, uç açma, ovalama (National Machinery Co.).

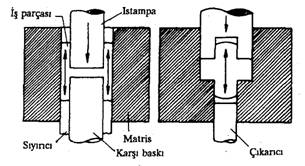

Şekil 17’de soğuk ekstrüzyonla üretilen bir parçanın işlem kademeleri verilmiştir. Malzeme önce dairesel kesitli bir çubuktan uygun boyda kesilir (solda). Elde edilen silindirik hammadde soğuk ekstrüzyonla şekillendirilir; bu işlem sırasında aynı anda içine kör delik açılır (soldan ikinci). Daha sonra kör delik zımba ile delinir. Zımbalama sonucunda küçük silindirik bir hurda malzeme çıkar (soldan üçüncü).

Şekil 18’de bir konik dişli milinin soğuk ekstrüzyonla üretim kademeleri görülmektedir. Birinci kademede direk ekstrüzyonla milin alt ucu şekillendirilir. Daha sonra üst kısım yığılarak sonraki kademe için ön şekillendirilir. Yığılan kısım üçüncü kademede delinirken aynı zamanda da endirek ekstrüzyonla şekillendirilir. Son yığma ile .işlemler tamamlanır. Dişler ovalama ile veya talaş kaldırılarak açılır.

Şekil 17. Soğuk ekstrüzyonla üretilen bir parçanın işlem kademeleri

(Notional Machinery Co.)

Şekil 18. Bir konik dişli milinin soğuk ekstrüzyonla üretimi.

(1) Hammadde: (2) Direk ekstrüzyon. (3) Yığma. (4) Endirek ekstrüzyon. (5) Son yığma.

1.10. Darbeli Ekstrüzyon

Darbeli ekstrüzyon, çoğu kez soğuk ekstrüzyon sınıfına dahil edilen bir üretim yöntemidir.

Bu yöntemle et kalınlığı çapına kıyasla küçük tüp şeklinde parçalar üretilir (Şekil 19).

Şekil 20’de darbeli ekstrüzyon yönteminin prensibi şematik olarak gösterilmiştir. Şekillendirilecek malzeme matris boşluğuna yerleştirilerek ekstrüzyon kuvveti hızla hareket eden ıstampa vasıtasıyla darbeli olarak uygulanır.

Şekil 19. Darbeli ekstrüzyonla üretilmiş parçalar.

Şekil 20. Darbeli ekstrüzyon (endirek).

Böylece malzeme ıstampa çevresinde ıstampanın hareketine aksi 'yönde akarak yükselir ve tüp şeklim alır. Matris boşluğu ile ıstampa çapı arasındaki fark tüpün et kalınlığını belirler. Tüpün et kalınlığının çapına foranı 0,005 gibi küçük bir değere kadar inebilir.

Darbeli ekstrüzyonla üretilen parçalara en tipik örnek diş macunu tüpüdür (Şekil 21).

Direk darbeli ekstrüzyonda (Şekil 22), ıstampanın ucunda çapı üretilecek tüpün iç çapına eşit bir malafa vardır. Ön şekil verilmiş olan hammaddeye ekstrüzyon kuvveti hızla hareket eden ıstampa vasıtasıyla darbeli olarak uygulanır.

Şekil 21.Diş macunu tüpünün darbeli ekstrüzyonla üretimi.

Şekil 22. Darbeli ekstrüzyon (direk).

Darbeli ekstrüzyon işlemleri yüksek hızlı mekanik preslerde yapılır. Bu yöntem genellikle bir soğuk şekil verme ise de, yüksek şekil değiştirme hızı nedeniyle, işlem sırasında önemli sıcaklık yükselmesi olur. Darbeli ekstrüzyonla kurşun, kalay, alüminyum, bakır gibi yumuşak metaller şekillendirilir.

1.11. Hidrostatik Ekstrüzyon

Hidrostatik ekstrüzyon direk ekstrüzyona benzeyen, ekstrüzyon basıncının takozu çevreleyen bir akışkan vasıtasıyla uygulandığı ve yine bu akışkan sayesinde alıcı/takoz ara yüzeyindeki sürtünmenin yok edildiği bir yöntemdir (Şekil 23) Basıncın uygulanmasında akışkan olarak mineral yağ-mobilden disülfit, hint yağı, metil alkol, gliserin-etilen glikol gibi karışımlar kullanılır.

Şekil 23. Hidrostatik ekstrüzyon.

Hidrostatik ekstrüzyonla yüksek dayanımlı çelikler, titanyum alaşımları, ısıya dayanıklı alaşımlar, çeşitli refrakter metaller gibi diğer ekstrüzyon yöntemleriyle şekillendirilmeleri güç hatta imkânsız olan malzemeler işlene-bilmektedir. Bunun nedeni, hidrostatik gerilme halinin sünekliği arttırmasıdır.

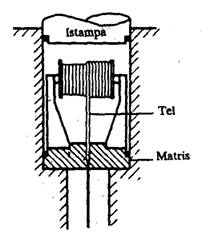

Hidrostatik ekstrüzyon özellikle tel ekstrüzyonuna uygun bir yöntemdir (Şekil 24) Sünek demir dışı metallerle deneysel olarak çok yüksek ekstrüzyon oranları elde edilmiş olmakla beraber endüstriyel uygulamalarda bu oran 200 mertebesindedir.

Şekil 24. Hidrostatik tel ekstrüzyonu.

Çeşitli üstünlüklerine rağmen takımların karmaşıklığı ve çevrim süresinin uzunluğu gibi nedenlerle bu yöntem endüstride ancak sınırlı uygulama alanları bulmuştur.

KAYNAKLAR

- Prof. Dr. Müh. Levon ÇAPAN, Metallere Plastik Şekil Verme, Çağlayan Kitapevi.

- As. Yük. Müh. H. Oktay BODUR, Metallere Plastik Şekil Verme Usulleri, İ.T.Ü. M.M. Fakültesi Matbaası.

- Prof. Dr. Aram ERSÜMER, Metallere Plastik Şekil Verme, İ.T.Ü. Makine Fakültesi, 3. Baskı, İ.T.Ü. Matbaası, 1973.

- Prof. Dr. Selahaddin ANIK – Doç. Dr. Adnan DİKİCİOĞLU – Yrd. Doç. Dr. Murat VURAL, İ.T.Ü. Makine Fakültesi, İmal Usülleri, Birsen Yayınevi.

- C.W.HINMAN, Pressworking of Metals, First Edition, McGraw – Hill Book Company, 1941.