Üretim, prototip vb bir gibi üretim konularında kullanılan şekil verme yöntemleri cihazlar hakkında detaylı bilgiler

CNC TEZGÂHLARI

Günümüzde tarım ve diğer insan iş gücü gereksinimini azaltmak ve seri imalata yani fabrikasyona geçebilmek için makinalar ve bu makinalar için takım tezgâhları tasarlanmıştır. Diğer makina sanayi ve otomotiv sanayinden sonra tarım makinaları imalatında da kullanılmaya gereksinim duyulmuştur. Bu tasarımcıların amacı başta da değindiğimiz gibi insan gücünü daha hızlı, güvenilir ve verimli aletlerle değiştirmek olmuştur. Uzun yıllar bu tezgâhlarda köklü bir değişiklikler olmamıştır. Ama sürekli bir gelişme kaydedilmiştir.

Çağımız bilgisayar teknolojisine bürünmesi, metal kesme işlerinde bir çağ açmış olmaktadır. Bu olay genellikle “Bilgisayar Destekli Nümerik Kontrol” olarak isimlendirilir. Kısa adlandırılması ise CNC’ dır. Bu tür takım tezgâhları diğer sanayi kollarından sonrada tarım makinaları sanayine sıçramış ve üreticileri bu tezgâhlara yatırıma sevk etmiştir. Bu sayede tarım makinaları sanayi Avrupa standartlarına yaklaşma eğilimi göstermiş ve imalatta seri, hatasız üretime başlanmıştır. Bu çalışmamızda CNC ‘nin tanıtılması, tezgâh çeşitleri ve programlama tekniklerine değinilecektir.

CNC

Bilgisayarlı Nümerik Kontrol de (Computer Numerical Control ) temel düşünce takım tezgâhlarının sayı, harf vb. sembollerden meydana gelen ve belirli bir mantığa göre kodlanmış komutlar yardımıyla işletilmesi ve tezgâh kontrol ünitesinin (MCU) parça programını edebilen sistemdir.

Bilgisayarlı Nümerik Kontrol de tezgâh kontrol ünitesinin kompütürize edilmesi sonucu programların muhafaza edilebilmelerinin yanında parça üretiminin her aşamasında programı durdurma, programda gerekli olabilecek değişiklikleri yapabilme, programa kalınan yerden tekrar devam edebilmede programı son şekliyle hafızada saklamak mümkündür. Bu nedenle programın kontrol ünitesine bir kez yüklenmesi yeterlidir. Programların tezgâha transferleri delikli kâğıt şeritler (Punched Tapes) , Manyetik Bantlar (Magnetic Tapes) vb. veri taşıyıcılar aracılığıyla gerçekleştirilir.

CNC Tezgâhlarının Tarihçesi:

Nümerik kontrol fikri II. Dünya savaşının sonlarında A. B. D. hava kuvvetlerinin ihtiyacı olan kompleks uçak parçalarının üretimi için ortaya atılmıştır. Çünkü bu tür parçaların o günkü mevcut imalat tezgâhları ile üretilmesi mümkün değildi. Bunun gerçekleştirilmesi için PARSONS CORPORATION ve MIT (Massachusetts Instute of Technology) ortak çalışmalara başladı. 1952 yılında ilk olarak bir CINCINNATTI-HYDROTEL freze tezgâhını Nümerik Kontrol ile teçhiz ederek bu alandaki ilk başarılı çalışmayı gerçekleştirdiler. Bu tarihten itibaren pek çok takım tezgâhı imalatçısı Nümerik Kontrollü tezgâh imalatına başladı. İlk önceleri NC takım tezgâhlarında vakumlu tüpler, elektrik röleleri, komplike kontrol ara yüzleri kullanılıyordu.

Ancak bunların sık sık tamirleri hatta yenilenmeleri gerekiyordu. Daha sonraları NC takım tezgâhlarında daha kullanışlı olan minyatür elektronik tüp ve yekpare devreler kullanılmaya başlandı. Bilgisayar teknolojisinde ki hızlı gelişmeler Nümerik Kontrollü sistemlerinde etkilemiştir. Artık günümüzde NC tezgâhlarda daha ileri düzeyde geliştirilmiş olan entegre devre elemanları, ucuz ve güvenilir olan donanımlar kullanılmıştır. ROM (Read Only Memory) teknolojisinin kullanılmaya başlanılmasıyla da programların hafızada saklanmaları mümkün oldu. Sonuç olarak bu sistemli gelişmeler CNC’ nin (Computer Numerical Control) doğmasına öncülük etmiştir. CNC daha sonra torna, matkap v.b. takım tezgâhlarında yaygın olarak kullanılmaya başlandı.

CNC Takım Tezgâhları:

CNC takım tezgâhların dan önce NC takım tezgâhlarına özetleyip CNC tezgâhlarını anlatmaya geçeceği Nümerik Kontrol (NC) metal ve diğer tür malzemelerin talaş kaldırmak suretiyle işlenmesinde kullanılan her türlü takım tezgâhında yaygın olarak uygulanmaktadır. Bu tezgâhlardan bazıları şunlardır:

- Torna tezgâhı (lathe Machine)

- Freze tezgâhı(Miling Machine)

- Matkap tezgâhı (Drilling Machine)

- Delik Büyütme Tezgâhı (Borıng Machine)

- Taşlama Tezgâhı (Grinding Machine)

Bütün NC takım tezgâhlarının kendilerine özgü kapasite, operasyon yetenekleri ve bir takım karakteristik özellikleri vardır. Bu nedenle tezgâhın sahip olmadığı hiçbir işleme özelliği o tezgâha yaptırılamaz.

NC takım tezgâhlarında hafıza bulunmadığından bu tür tezgâhlarda blok verileri sıra ile okunur ve işleme konulur. Bir iş parçasının imalatı esnasında tezgâhın kontrol ünitesi (Machine Control Unit) bir bloktaki bütün verileri okur ve tezgâhta gereken işlem operasyonlarını yerine getirir. Operasyonlar tamamlandıktan sonra bir sonraki bloğa geçirilir. Bu işlem sırasıyla program sonuna kadar devam eder.

Parça programları standart kâğıt şerit üzerindeki yer ve diziliş şekillerine göre farklı nümerik (sayısal) ve alfa nümerik (alfa sayısal) değer ve anlamları vardır.

CNC takım tezgâhlarının fiziksel tasarım ve konstrüksiyonların NC tezgâhların aynıdır. Ancak NC takım tezgâhlarında yapılmaları pratikte mümkün ve ekonomik olmayan bir dizi fonksiyonel özellikler bu tür tezgâhlara ilave edilmiştir.

Bu özellikler şunlardır;

Tezgâha yüklenmiş olan parça programları kontrol ünitesi hafızasında saklanabilir, buradan çağrılarak defalarca işletilir.

Tezgâh kontrol ünitesini besleyen özel bir güç kaynağı mevcuttur. Tezgâhın enerjisi kesilse bile program vb. veriler muhafaza edilir.

Parça programı üzerinde yapılması düşünülen değişiklikler istenildiği anda ve kolaylıkla yapılır. Değiştirilmiş olan program son şekliyle hem işletilir hem de hafızada saklanır.

Bazı rutin operasyonlar program içerisinde döngüler (Cycles) şeklinde tanımlanır ve gerekli yerlerde kullanılır. (Delik delme, delik büyütme, dikdörtgen cep frezeleme, kademeli ve konik tornalama, radyüs tornalama vb. )

Bir iş parçası üzerinde döngüler dışındaki tekrarlanması gereken operasyonların programlama ana program (Main Program) içerisinde bir kez yazılır ve Alt Program (Sub Program) adıyla isimlendirilirler. Ana programın uygulanması sırasında bu alt programlar gerekli yerlerde çağrılarak işlem tamamlanır. Buna örnek olarak ADANA yazısının programını verebiliriz. Burada A harfi için bir alt program yazılır. Ancak bu program farklı X mesafesinde sadece koordinat tanımlamaları yapılmak suretiyle uygulanır. Böylece normal program %40 daha kısaltılmış olur.

Bir parçanın programı yazıldığında normal olarak belirli tür ve çaptaki kesicilere işlenir. Programlama esnasında kesici çapının dikkate alınarak bazı belirli ölçüsel kaydırmaların yapılması gerekir. Hâlbuki kesici telafisi (Cutter Compensation) kolaylığı ile bu kaydırmalar CNC kontrol ünitesi (CNC Control Unit) tarafından programın işletimi esnasında yapılır. Kullanılan kesici kırıldığında ve aynı çapta başka bir kesici bulunamadığı durumlarda farklı çaptaki kesici ile programa kalınan yerden devam edebilme kolaylığı sağlar. Kontrol ünitesi yeni kesicinin çapına göre gerekli ölçüsel kaydırmaları yapar.

Bilgisayar sayesinde konum değiştirmeler, devir sayısı ve ilerlemelerde optimum değerlere ulaşır. Bunun sonucu olarak CNC takım tezgâhlarında ideal çalışma koşulları sağlanmış olur. Alın tornalama işleminde iş parçasının çapı sürekli olarak değiştiğinden buna bağlı olarak devir sayısının da değişmesi gerekir (Constant Surface Speed). Sonuç olarak elde edilen yüzey kalitesi ve hassasiyet konvansiyel tezgâhlara (Conventional Machines) kıyaslanmayacak derecede iyidir.

CNC kontrol ünitesinde bilgisayar kullanımı sonucu diğer pek çok bilgisayar ve sistemleriyle iletişim kurabilme avantajına sahiptir.

Parça imalatına geçilmeden önce görüntü ünitesi (Visual Display Unit) yardımıyla grafik olarak parça programının benzetimi mümkündür.

Kesici aletlerin değiştirilmeleri her hangi bir manüel müdahale olmaksızın yapılır. Bunun için dönerli taretler (Rotery Turrets) ya da paletli kesici magazinleri kullanılır.

CNC Takım Tezgâhlarının Avantajları:

Konvansiyonel tezgâhlarda kullanılan bazı bağlama kalıp, mastar vb. elemanlarla kıyaslandığı zaman tezgâhın ayarlama zamanı çok kısadır.

Ayarlama, ölçü, kontrolü, manüel hareket vb. nedenlerle oluşan zaman kayıpları ortadan kalkmıştır.

- İnsan faktörünün imalatta fazla etkili olmamasından dolayı seri ve hassas imalat mümkündür.

- Kalifiye insan ihtiyacına gerek yoktur.

- Tezgâh operasyonları yüksek bir hassasiyete sahiptir.

- Tezgâhın çalışma temposu her zaman yüksek ve aynıdır.

- Her türlü sarfiyat (elektrik, emek, malzeme vb.) asgariye indirgenmiştir.

- İmalatta operatörden kaynaklanacak her türlü kişisel hatalar ortadan kalkmıştır.

- Kalıp, mastar, şablon vb. pahalı elemanlardan faydalanılmadığı için sistem daha

ucuzdur.

- Depolamada daha az yere gerek vardır.

- Parça imalatına geçiş daha süratlidir.

- Parça üzerinde yapılacak değişiklikler sadece programın ilgili bölümünde ve tamamı değiştirilmeden seri olarak yapılır. Bu nedenle CNC takım tezgâhlarıyla yapılan imalat büyük bir esnekliğe sahiptir

CNC Takım Tezgâhlarının Dezavantajları:

Her sistemde olduğu gibi CNC tezgâh ve sistemlerinin avantajları yanında bazı dezavantajları mevcuttur. Bunlar şunlardır;

- Detaylı bir imalat planı gereklidir.

- Pahalı bir yatırımı gerektirir.

- Tezgâhın saat ücreti yüksektir.

- Konvansiyonel tezgâhlara kıyaslandığında daha titiz kullanım ve bakım isterler.

- Kesme hızları yüksek ve kaliteli kesicilerin kullanılması gerekir.

- Periyodik bakımları uzman ve yetkili kişiler tarafından düzenli olarak yapılmalıdır.

CNC’ nin Endüstrideki Kullanım Alanları:

Günümüzde endüstrinin talaşlı imalat adını verdiğimiz bölümü CNC’ nin en yaygın biçimde kullanıldığı alandır. Bugünkü CNC’ nin doğmasına da bu alanda karşılaşılan problemlerin sebep olduğu yukarıda açıklanmıştı. Üç eksenli bir freze tezgâhı ilk kez 1952 yılında çalıştırıldığında bu tezgâh o günkü bazı imalat problemlerinin çözümünü sağladığı için çok mükemmeldi. Freze tezgâhlarına uygulanan bu sistemler daha sonra torna, taşlama vb. takım tezgâhlarına da uygulandı. Günümüzde imalatın yapıldığı hemen hemen her alanda CNC kullanılmaktadır.

CNC’ nin kullanıldığı başlıca alanlar;

- Talaşlı imalat

- Fabrikasyon ve kaynakçılık

- Pres ileri

- Muayene ve kontrol

- Montaj

- Malzemelerin taşınması

CNC Torna Tezgâhları

Nümerik kontrollü torna tezgâhlarda genelde X ve Z ekseni olmak üzere iki temel eksen vardır. Bu tür takım tezgâhlarında pek çok profil tornalama işlemlerinin yapılabilmesi için doğrusal interpolasyon (Linear Interpolation) ve eğrisel interpolasyon (Circular İnterpolation) işlem özelliği yeterlidir. Ayrıca devir sayısı ve kesici değiştirme, ilerleme hızının belirlenmesi vb. fonksiyonlara sahiptirler.

İşleme kapasiteleri daha geniş olan CNC torna tezgâhlarında eksen sayıları 3 ya da daha fazla olabilir. Üçüncü eksen tezgâh taretinin eksen hareketi olabilir. Özellikle endüstriyel tip CNC torna tezgâhlarında (Industrial type CNC lathes) tezgâhın yapısal direncini artırmak, daha hassas imalatı gerçekleştirebilmek ve çıkan talaşları kesme bölgesinden uzaklaştırabilmek için yapısal ayrıntılarında bazı çizim değişiklikleri yapılmıştır. CNC Freze tezgâhları operasyon yeteneklerinin çeşitliliği bakımından işleme merkezlerinden sonra en çok işlem kabiliyetine sahip olan tezgâhlardır Bu tür tezgâhlar en az 3 olmak üzere 4–5 ve daha fazla eksende işlem yapabilme özelliklerine sahiptir. Bu tezgâhların bütün çeşitleri sürekli iz kontrol (Continuous Paht Control) ile donatılmıştır. Otomatik kesici değiştirme (Automatic Tool Change) kolaylıkları bir başka özellikleridir. Kesici telafisi (Tool Compensation) özellikle eğrisel frezeleme işlemlerinde ve kalıpçılıkta büyük kolaylık sağlar.

Üç boyutlu (3 Dimension) iş parçalarının ideal profil ve optimum özellikte işlenmeleri başarıyla gerçekleştirilir. Kullanılan kesiciler, uçları radyuslu ve yüksek kesme hızına sahip sert maden ve titanyum kaplı uçlardır.

CNC İşleme Merkezleri

Bu tür CNC tezgâhları noktasal hareket (Point to Point) ve sürekli iz kontrolü (CPC) ile donatılmıştır. Böyle kompleks ve çok sayıda operasyonlara sahip iş parçalarının imalatları bir bağlamada gerçekleştirilir.

A – Yatay işleme merkezi

B – Düşey işleme merkezi

CNC İşleme Merkezlerinin Karakteristik Özellikleri

Prizmatik iş parçalarının bir bağlanışta 3 hatta 4 yüzeyi aynı anda işlenebilir.

Alın frezeleme, delme delik büyütme rayba ve kılavuz çekme, profil işleme, açılı delik delme vb. işlemler yapılabilir.

Kullanılacak olan kesiciler tezgâhın magazin kısmına yerleştirilir ve program içerisinde gerekli olan işlemlerde kullanılır. Magazinler 10–30–60–80 ya da daha fazla kesici kapasitesinde sahiptir.

İş parçalarının tezgâha bağlanma ve çözülme işlemlerinde robot kol ve ekipmanlar kullanılır. Böylece bu alandaki zaman kayıpları ortadan kaldırılır.

CNC Matkap Tezgâhları:

CNC matkap tezgâhları işlem fonksiyonları bakımından konvansiyonel türlerinden çok farklı değildir. Başlı başına CNC matkap tezgâhı olarak değil küçük kapasiteli düşey işleme merkezi olarak tasarlanırlar. Tezgâh tablasının hareketleri X ve Y eksenleri, kesicinin hareketi ise Z ekseni doğrultusundadır.

Bu tür tezgâhlarda pek çok olasılıklar söz konusudur. (Tabla sabit kesicinin bağlandığı başlık koordinat eksenlerinde hareket edebilir. Birden fazla tezgâh mili ve tablası bulunabilir.) Özellikle basit frezeleme, delme ve delik büyütme işlemlerinde çok kullanışlıdırlar.

Delme Operasyonlarında İşlem Basamakları:

Kesici alet delinecek hedef noktanın X ve Y koordinatlarına gönderilir. Hedef noktaya ulaşıldığında kesici iş parçası yüzeyine emniyetli bir mesafeye (Clearance Height) kadar süratle yaklaşır. İş parçasının delinme işlemine başlanır. Eğer delik derinse kesici bir miktar geri çıkarılarak talaşlar boşaltılır ve tekrar delme işlemine devam edilir. Delme işlemi bitiminde kesici süratle parça dışına çıkarılır. Kesici bir sonraki delik için belirlenen koordinatlara gönderilir. CNC matkap tezgâhlarında ayna görüntü (Mirror Image) ve tekrar (Repeat) döngüleri çok yaygın olarak kullanılır. Ayna görüntü için gerekli olan X ve Y koordinat değerleri girilir. Tekrar döngüsünde, tekrar sayısı ve işlemin uygulanılacağı X ve Y koordinat tanımlamaları yapılır. Böylece program bir hayli kısaltılmış olur. Farklı kesici boyutları ile ilgili değerlerin tezgâh kontrol ünitesinin ilgili birimine kesici uzunluk telafisi (Tool Length Compensation) olarak girişleri yapılır. Otomatik kesici değiştirme (ATC) kolaylığı ile fazla sayıda kesici kullanımında imalata büyük bir hız kazandırılır.

CNC Taşlama Tezgâhları

Silindirik ve düzlem taşlama işlemlerinde yüksek hassasiyet ve yüzey kalitesi elde edilmesi gerekir. Bu nedenle özellikle teknolojik bakımdan Nümerik Kontrolün temel felsefesine çok uygundur. Ne yazıktır ki bu alanda NC kullanımı son yıllarda olmuştur. Taşlama ile ilgili bazı özel problemlerini başarı ile çözümleyen imalatçı firmalar Nümerik Kontrolü imalatları ile bütünleştirerek kendi NC sistemlerini geliştirmişlerdir.

Torna ve freze tezgâhlarında kullanılan standart kontrol tasarımları taşlama tezgâhlarında kullanışlı değildir. Bu nedenle taşlama tezgâhlarının kontrol sistemlerinde diğer tür tezgâhlardan farklı çözümlere ihtiyaç vardır. Bunlar; Bazen 0. 1 mikrona varan yüksek hassasiyet çok geniş bir ilerleme hızı alanı İlerleme hızları 0. 02 mm/dak. İle 60 m/dak. arasında değişir. Taşlama işlemleri ile ilgili özel taşlama döngüleri (Canned Grinding Cycles) Kademeli ilerleme artışı, bekleme, salınım, rutin, taş bileme vb. bu döngülere örnektir. Otomatik kesici telafisinin zımpara taşının bilenmesinden sonra yapılması. Doğrusal (Linear) ve eğrisel (Circular) interpolasyon hız kesilmeden yapılmalı. Herhangi kontur sapmalarında zımpara taşının bilenmesi. Programa sonradan yapılacak veri girişleri ve düzeltme işlemlerinin kolaylıkla yapılabilmesi. Taşlama tezgâhlarında kullanılan kesici miktarı fazla olmadığı için telafi işlemi daha basittir.

CNC Pres Ve Zımbalı Deliciler

CNC Pres ve zımbalı delicilerle konum değiştirmeler iki eksenli sürekli iz kontrolü şeklinde ve yüksek değerlerde yapılır. Programlanabilen kurs ilerlemesi sac malzemelerin kalınlıklarına göre değiştirilebilir. Genelde bu tezgâhlarda imal edilen parçalar benzerdir. Bu nedenle program hafızaları geniş ölçüde kombine ve tekrarlanabilir programlama yeteneklerine sahiptir.

Zımbalı delicilerde zımba şekilleri basitten kompleks profillere kadar değişik işlem yapabilecek özelliklere sahiptir. Bunun için yaygın olarak kullanılan zımbalar standartlaştırılmış ve hazır olarak bulunabilir. Yine bu tür tezgâhların zımba uçlarının otomatik olarak değiştirilme özellikleri de vardır. Zımba taretlerinin en yaygın olarak kullanılan 36 istasyonlu olanlardır. Bilgisayar yardımı ile imal edilecek parçalar ve sac plakalar üzerine yerleştirilir. Böylece en az fire verebilecek şekilde optimum parça yerleşimi sağlanır. Parçaların taşınmaları ve tezgâha sürülme işlemi, mamül ve artık parçaların uzaklaştırılmaları programlı taşıyıcılar yardımıyla yapılır.

CNC Nokta Kaynak Makinaları

Nümerik Kontrollü Nokta Kaynak Makinaları (Numerical Controlled Spot-Welding Machines) son yıllarda özellikle otomotiv endüstrisi alanında uygulamaya konulmuştur. Parçaların transfer hatları üzerinde kaynaklanması manüel kaynaklamaya göre büyük bir başarıyla gerçekleştirilir. Karmaşık geometriye sahip parçaları seri ve istenilen tamlıklarda kaynaklanır.

Program ilk parçanın yapımıyla düzenlenir ve tekrarlanır. Bu işlem ‘Playback’ tekniği olarak isimlendirilir. Yani kaynak yapılacak parçanın her bir kısmı manüel olarak ayarlanır ve klavye aracılığı ile hafızaya girişi yapılır. Böylece yardımcı koordinat hesaplamaları da ortadan kalkmış olur. CNC nokta kaynak makinalarının pek çoğu CNC kaynak hattıyla şebekelendirilir. İşlem esnasında hafızadan gerekli olan kaynak programı çağrılır ve kaynak işlemi yapılır.

Bu makinelerdeki CNC temelde operasyon kontrolünden çok makine kontrolüdür. Oksi asetilen, plazma ya da lazer kesicilerde işlemi yapan başlık tezgâh milidir. Eğer bu başlıklar yerine bir kaynak torcu takılırsa CNC kaynak makinesi elde edilir. Kaynak işlemlerinde robot kullanımı en başarılı ve yaygın olan uygulamadır.

Diğer Tür CNC Takım Tezgâhları

Yüksek verim ve hassasiyetinden dolayı CNC günümüzde her türlü imalat sisteminde yaygın olarak kullanılmaktadır. Otomatik kesici değiştirme özellikleriyle de otomasyonda büyük ölçüde kolaylık ve zaman tasarrufu sağlar.

Günümüzde CNC ‘nin kullanıldığı tezgâh çeşitleri yalnızca yukarıda bahsedilenler değildir. Ancak bunlar en yaygın olarak kullanılanlardır. Bunların dışında CNC ‘nin kullanıldığı tezgâh türleri:

- Üç boyutlu ölçme ve kontrol tezgâhları

- Alet bileme tezgâhları

- Testere tezgâhları

- Montaj sistemleri

- Erozyon tezgâhları

- Kaplama tezgâhları

- Malzeme taşıma sistemleri

- Lazer kesme tezgâhları

- Boru bükme makinaları

- Sıvama tezgâhları

- Alevle kesme makinaları

Silindir Kıvırma Makinaları

Silindir Makinaları sac işleme imalatı yapan bir firmanın mutlaka yapması gereken yatırımlardan biridir. Silindirik, konik, eliptik ve oval her türlü ürün ancak silindir makinası ile imal edilebilir. Tekstil endüstrisi için basınçlı kazan imalatı, reklâm panoları imalatı, gıda endüstrisi için paslanmaz kazan, tanker vs. üretimi, çimento tesisleri ve taşıyıcıları, baraj ve boru hatları imalatı akla gelen ilk kullanım yerleridir.

Ön Kıvırma

Ön Kıvırma işlemi özellikle tam silindirik, dairesel kıvırma gereken yerlerde kıvırma yapmadan önce yapılan bir işlemdir. Yani sac uçlarında oluşan düz kısmı ortadan kaldırmaktır. Bu işlemde malzemenin her iki taraftan uçları bir Apkant pres ya da silindir makinası yardımıyla istenen çapa göre ezilerek kıvrılır. Daha sonra kıvırma işlemi bittiğinde uçlar önceden kıvrılmış olduğu için tam bir silindir şekli elde edilir.

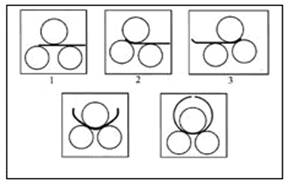

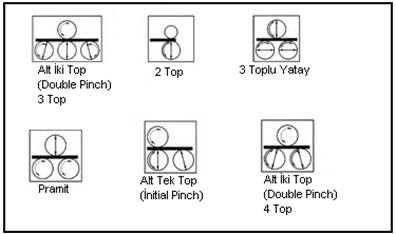

Şekil: 1–3 Toplu Makinalarda Ön-Kıvırma Alt Toplar Hareketli (Double Pinch)

Şekil: 2–3 Toplu Makinalarda Ön-Kıvırma Alt Tek Top Hareketli

Konik Kıvırma

Konik Kıvırma neredeyse tüm silindir makinalarında aranan bir özelliktir. Bir silindir makinasında konik kıvırmanın prensibi topların uçlarının paralel değil bağımsız hareket etmesidir. Yani bir tarafı sabit kalıp konik kıvırmanın yapılacağı uç hareket etmelidir.

Şekil: 3–4 Toplu Makinalarda Ön-Kıvırma Alt Toplar Hareketli (Double Pinch)

Vals Topları (Merdaneler):

Vals topları doğal olarak makinanın en çok gerilmelere maruz kalan en önemli bölümüdür.

Vals toplarının kenarlarındaki güç ortasındaki güçten daha fazladır. Eğer bu giderilmezse kıvrılan malzeme tam silindirik olmaz ve orta kısmı kenarlardan daha az kıvrılacağı için şişkinlik yapar. İşte bu sebeple vals topları hassas olarak resimde görüldüğü gibi konik işlenmektedir ve kıvrılan malzeme de ancak bu sayede tam silindir elde edilebilmektedir. Fakat bu koniklik makine üstünde gözle görülmeyecek kadar azdır. Paslanmaz, Alüminyum, Alukobond kıvırmak için vals topları üzerindeki koniklik azaltılarak toplar daha düz işlenir. Paslanmaz, Alüminyum, Alukobond kıvırmak için vals toplarının mutlaka sertleştirilmesi ve yüzeylerinin taşlanıp parlatılması gerekmektedir böylece kıvrılan malzeme yüzeyine zarar gelmesi engellenir.

Silindir Makinası Tipleri

Kıvırma prensibine göre silindir makinaları dört’e ayrılır;

- Piramit Tipi (Üst top hareketli) 3 Top

- Alt tek top hareketli (Initial Pinch) 3 Top

- Alt toplar hareketli (Double Pinch) 3 Top ve 4 Top

- Özel Silindir Makinaları

- Piramit Tipi

Piramit Tipi (Üst top hareketli) makinalarda alt toplar sabit ve üst top aşağı yukarı hareketlidir. Ön Kıvırma yapamaz. Günümüzde ön kıvırmalı modern dizayn makinaların çıkması sebebiyle pazarını neredeyse tamamen kaybetmiştir.

Şekil–4: Silindir Makinası Tipleri

Avantajları

— Ucuz Üretim Maliyeti

— Büyük çaplı ve kalın malzeme kıvrımında bilinen en ucuz yol

Dezavantajları

— Ön Kıvırma yapamadığı için kıvrılan parçada düz uçlar kalır

— Ön kıvırma için başka makinaya (Apkant pres vb.) ihtiyaç vardır

— Yavaş çalışma ile seri imalata çok uygun değildir.

2- Alt tek top hareketli (Initial Pinch)

Bu makinalar prensip olarak üç toplu makinalardır. Üst top sabit, alt top yukarı aşağı hareketli ve arka top çapraz hareket halindedir. Tek yönden ön kıvırma yapılabilir.

Avantajları

—İnce kalınlıklarda ön kıvırmalı en ucuz makinalardır

—Ön Kıvırma motorlu veya manüel olarak yapılabilir

—Döküm gövde veya çelik konstrüksiyon modelleri ile her firmanın bütçesine uygundur.

—Konik kıvırmaya uygundur.

Dezavantajları

— Her iki tarafa Ön Kıvırma yapmak için malzemeyi çıkarıp ters yönden tekrar

sürmek gerekir ve bu da dolayısıyla zaman kaybına sebebiyet vermektedir.

3- Alt toplar hareketli (Double Pinch) :

Silindir Makinaları arasında günümüzde en popüler olan makinalardır. Hem 3 hem de 4 toplu olarak üretilir. Prensip olarak alt iki topun çapraz(piramit) ya da bir yay(hilal) çizerek hareket etmesi ile her iki taraftan da ön kıvırma yaparak kıvırma işlemini gerçekleştirir. Yani malzemeyi çıkarıp ters taraftan tekrar sürmek gerekmez. Silindir makinaları konusunda en modern tasarımdır. 4 Toplu silindir makinalarının 3 Toplara göre en büyük avantajı eliptik ve oval şekildeki kıvrımları da CNC veya NC kontrol yardımı ve oynar üst vinç ile yapabilmesi ve %33 oranda daha hızlı çalışmasıdır.

Avantajları

—Malzemeyi çıkarmadan her iki taraftan ön kıvırma yapabilme imkânı,

—Hassas ön kıvırma sayesinde dairesel kıvrılan parçalarda neredeyse düz uç bırakmaz (Kalan düz uç Malzeme kalınlığı x 2 katı’na düşer).

—Konik kıvırmaya uygunluk

—Hem dar hem geniş çap kıvrımlara uygunluk

—İnce veya kalın malzemeyi kıvırabilir

—Tamamı hidrolik hareketli olarak imal edilmektedir.

—Kullanımı çok kolay ve bakım maliyetleri çok düşüktür.

Dezavantajları

—20mm üzeri kıvıran makinalar için temel yapılıp makinanın zemine gömülmesi

gerekir.

4- Özel Silindir Makinaları

Yukarıda sayılan makinaların dışında özel makina sınıfına sokulabilecek iki çeşit daha silindir makinası vardır. Bunlar 2 Toplu Silindir Makinası ve 3 toplu yatay hareketli silindir

makinasıdır.

A- 2 Toplu Makinalar

Bilinen en basit kıvırma makinalarıdır. Sadece hafif malzemelerde ve ancak çok özel çaplarda sürekli kıvırma yapmak için kullanılır. Basit bir otomasyonla yüksek adetli seri imalat gerektiren hafif işler yapılabilir. Mesela boru imalatı ya da paslanmaz baca, termosifon, paslanmaz çöp kovası, yangın tüpü veya dalgıç pompası imalatı gibi.

Avantajları

— Tek işlemde hem ön kıvırma hem kıvırma yapılır.

— Ön Kıvırma sayesinde düz uç kalmaz

— Tek operasyonda kıvırır

— Çok hızlı ve seri kıvırma yapar

Dezavantajları

— Sadece seri işler için uygundur

— En çok 2 metrede 5mm kıvırabilen makina bu sisteme göre yapılabilir.

— Her çap ve malzeme kalınlığı için ayrı değiştirilebilir üst top (boru) gerekmektedir

B- 3 Toplu Yatay Hareketli Silindir Makinası

Bu makinalarda bilinen makinaların tersine alt toplar yatay olarak sağ ve sol hareket etmektedir. Normal bir makinada top merkezleri sabit olduğu için makinanın kıvırma kapasitesi çok değişmez. Ama bu makinalarda alt toplar yatay hareket etmektedir ve üst top yukarı aşağı hareket ettiği için top merkezleri değiştirilebilmektedir ve aynı top çapındaki diğer makinalardan daha kalın malzeme daha dar çaplara kıvrılabilmektedir.

Avantajları

— Malzemeyi çıkarmadan her iki taraftan ön kıvırma yapabilme

— Düşük çalışma yüksekliği

— Temel gerekmez

— Daha az motor gücü ile çalışır

— Aynı top çapındaki diğer makinalardan daha kalın malzeme kıvırabilir

Dezavantajları

— Yüksek üretim, işçilik ve montaj maliyeti

— İnce malzeme kıvırma zorluğu

PLAZMA İLE KESME

Plazma maddenin dördüncü halidir. Madde gaz halinde iken doğru koşullar altında maddeye enerji verilmesinin devam etmesi maddenin plazma haline geçişine neden olacaktır. Enerji kaynağı elektrik olabileceği gibi, ısıl veya işin kökenli de olabilir. Plazmayı maddenin gaz halinden ayıran en önemli farkları, elektriği iletmesi, çok yüksek sıcaklıkta olması ve ışık yaymasıdır. Maddenin plazma hali, serbest halde gezinen elektronlardan ve elektronlarını kaybetmiş atomlardan (iyonlardan) oluşur, eşit miktarda pozitif ve negatif yük içerir. Elektriği ileten tüm metallere uygulanan prensiplerin çoğu plazmalar içinde geçerlidir ve plazma manyetik ve elektrik alanlardan etkilenir. Günümüzde plazmalar değişik teknolojiler geliştirilerek imalatta, tıpta, ışıklandırmada, televizyonlarda, enerji üretmekte (nükleer) ve daha birçok teknolojide kullanılmaktadır. Plazmalar sıcaklıklarına göre ve hacimlerindeki yüklü parçacık sayısına göre sınıflandırılırlar. Florasan lambalarındaki ışıldama, kaynak sırasında görülen mavi ışık, yıldırım ve şimşek birer plazmadır. Güneş içerisinde farklı türde plazmalar vardır. Kutuplarda görülen auroralar da bir çeşit plazmadır.

Plazma İle Kesme Teknolojisi

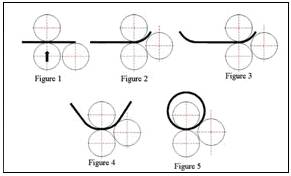

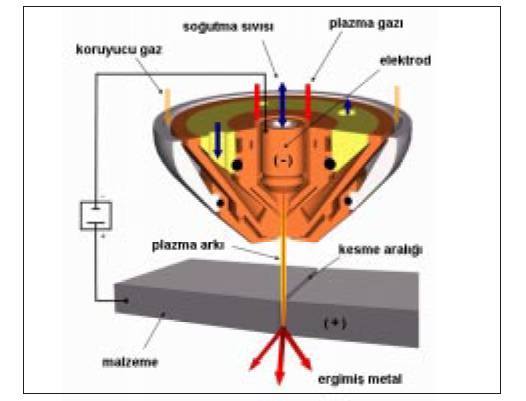

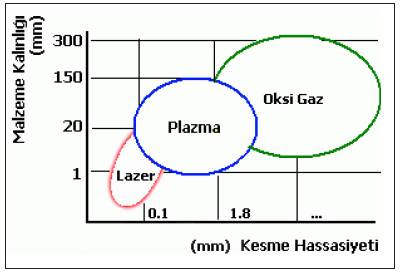

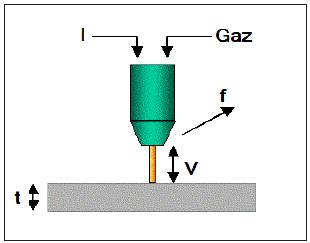

Plazma ile kesme metodu (bkz. Şekil 1), iletken metallerin kesiminde kullanılan termal bir kesme metodudur.

Şekil 1. Plazma İle Kesme

Kesme, basitçe, torc içinde akan gaza enerji verilerek kısmen iyonlaştırılması (plazma haline dönüştürülmesi), oluşturulan yüksek sıcaklıktaki plazmanın da gaz akışı etkisi ile nozul ağzından pozitif kutup olan malzemeye yönelmesi, malzemeyi ergitmesi ve ergiyen malzemenin akan gazin jet etkisiyle itilerek uzaklaştırılması ile gerçekleştirilir. Geleneksel plazma sistemleri 20–150 mm kalınlık aralığında olan malzemelerin kesiminde yaygın olarak kullanılmaktadır. Günümüz hassas plazma sistemleri ise lazer kesme sistemlerinin çalıştığı 1–12 mm malzeme kalınlığı arasında ve lazer sistemlerine yakin hassasiyette kesme yapabilmek yönünde geliştirilmektedirler. Şekil 2’de günümüz termal kesme teknolojileri kesme hassasiyeti ve malzeme kalınlığına göre karşılaştırılmıştır.

Şekil 2. Termal Kesme Metotları

Plazma ile kesim düşük işletme ve yatırım maliyeti, yüksek kesme hızı, üretim hattı uygulamasına ve otomasyona uygunluğu, sürekli iyileştirilen kesme kalitesi ile sanayide yaygın olarak kullanılmaktadır. Plazma ile kesme metodu vagon sanayi, gemi inşa sanayi, iş makinaları sektörü, basınçlı kap sanayi gibi imalat sektörlerinde yoğunlukla kullanılmaktadır [5].

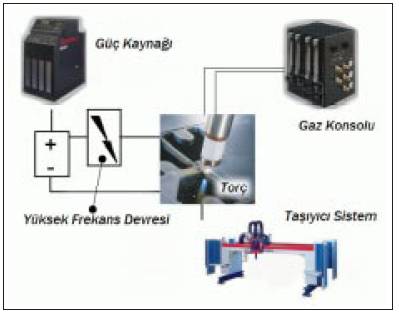

Şekil 3. Plazma İle Kesme Sistemi (Kaynak: Hypertherm & Promotec)

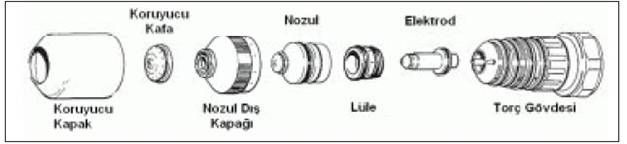

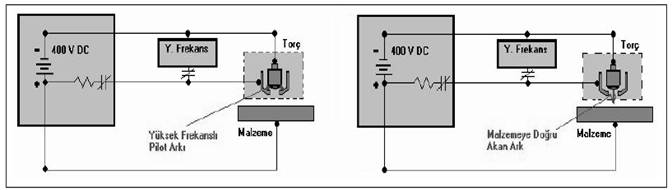

Plazma ile kesme sistemi genel olarak otomasyona yönelik bir plazma ile kesme sistemi şu alt sistemlerden oluşur(bkz. Şekil 3); güç kaynağı bir doğru akim kaynağıdır. Yüksek gerilimde, sabit doğru akim sağlar. Görevi iyonizasyon sonrası plazmanın devamlılığını sağlamak için gerekli enerjiyi sağlamaktır. Yüksek frekans (hf) ateşleme devresi, 2mhz de 5000 ile 10000 volt arası alternatif akim yaratan bir devredir [6]. Taşıyıcı gazin iyonlaşması (plazma oluşumu) için gerekli olan pilot arkı ateşler. Gaz konsolu, taşıyıcı (plazma) ve koruyucu gazin akış hızlarını, karışım oranlarını ayarlamak ve plazma gazlarını seçmek için kullanılır. Günümüz sistemleri elektronik kontrollüdür. Torc, içinde plazma gazi ve koruma gazinin aktığı, nozul, elektrot, lüle, nozul diş kapağı, koruyucu kafa ve kapağını bir arada tutan parçadır (bkz. Şekil 1, 4). Plazmayı oluşturmak ve odaklamak için tasarlanmıştır.

Şekil 4. Torc Kafası Parçaları (Kaynak: Hypertherm)

Koruyucu gaz ve soğutma sıvısı akışını da sağlar. Gövde içinde gazlar, elektrik bağlantısı ve soğutma sıvısı için özel tasarlanmış kanallar ve elektrik bağlantıları vardır. Taşıyıcı sistem ve kontrol sistemi, torc hareketini ve tüm sistemin kontrolünü sağlar (bkz. Şekil 3). Nümerik kontrollü herhangi bir kartezyen x-y tablası olabileceği gibi, bir robotta olabilir. Kontrol sistemi ise güç kaynağını, ateşlemeyi, gaz akışını ve torc hareketini ilgili parametreler aracılığı ile kontrol eder. Soğutma sistemi, soğutucu sıvının sistem içerisinde dolaşımını sağlar. Aspiratör sistemi, kesme sırasında oluşan gazları ve dumanı kesme bölgesinden uzaklaştırmak için kullanılır.

Torc Parçalarının İşlevleri

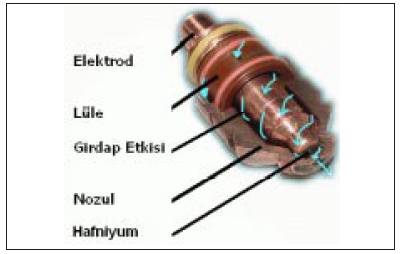

Plazma arkını oluşturmak ve malzemeye doğru odaklamak için tüm kesme torclarında şu temel parçalar bulunur: elektrot, lüle, nozul ve koruyucu kap. Elektrot, güç kaynağının negatif kutbudur. Bakırdan imal edilir. Elektrot ucunda ise arkı yayan, ısıya dayanıklı ikincil bir malzeme vardır (bkz. Şekil 1, 4, 5). Bu uç için yüksek ergime noktalı hafniyum (hava ve oksijen plazma sistemlerinde) ve tungsten (azot ve argon-hidrojen plazma sistemlerinde) aygın olarak kullanılır. Ateşleme sayısı ile ölçülen belli bir kullanım ömrü vardır. Aşınma ve bozulma elektrot ucunda görülür. Lüle, taşıyıcı gazi elektrot etrafında girdap etkisi vererek döndürerek iten yüzük şeklinde bir parçadır (bkz. Şekil 4,5).

Şekil 5. Torc Parçaları Ve Girdap Etkisi

Girdap etkisi arkı silindir şeklinde çevirerek arkın daha yoğun ve kararlı olmasına yardımcıdır. Günümüzde neredeyse hemen hemen tüm plazma ile kesme sistemi üreticileri girdap etkisinden yararlanmaktadır. Girdap etkisini torc eksenine dik delikler yerine(nozul içerisine) belli bir açıda lüle üzerinde açılmış gaz giriş delikleri yaratır (şekil 5 ve 9b). Bu akış etkisi ile nozul içerisine giren gaz plazma arkını kesim süresince elektrottan malzemeye kadar ufak bir gaz girdabı içinde tutar. Nozul, plazma arkının konsantre olmasını ve odaklanmasını sağlar (bkz. Şekil 1, 4, 5). Bu arkın enerji yoğunluğunu ve akış hızını arttırır. Ateşleme esnasında güç kaynağının pozitif kutbudur. Nozul ağız açıklığı belli bir tip nozul için maksimum kesme akim şiddetini belirler. Aşınma parçasıdır. Nozul ömrüde ateşleme sayısı ile ifade edilir. Koruyucu kap ve başlığı nozulun dışında yer alır(bkz. Şekil 1,4). Kesilen malzeme ile nozulun arasında yalıtıcı olarak görev yapar.

Kesme Nasıl Başlar?

Güç kaynağına gelen bir sinyal eşzamanlı olarak açık devre gerilimini açar ve torca gaz akışını başlatır. Sistemde nozul ve malzeme güç kaynağının pozitif kutbuna,

Elektrot ise negatif kutbuna bağlıdır. Taşıyıcı gaz nozul ve elektrot arasındaki boşluktan geçerek nozul ağzından dışarı akmaya başlar(bkz. Şekil 5). Bu esnada yüksek frekans ateşleme devresi, nozul ile elektrot arasında yüksek frekansta arklar oluşturur(bkz. Şekil 6). Taşıyıcı gaz bu arklardan gelen enerji ile kısmen iyonize olur. Yüksek akış hızındaki gaz, itme etkisi ile bu akim yolunun pozitif kutbunu dışarıya -nozuldan malzemeye doğruya yöneltir (bkz. Şekil 1). Pozitif kutuptaki malzeme ile artik akim devresi tamamlanmıştır ve yüksek frekans devresi

Kapanır. Gazin sürekli olarak iyonizasyonu (arkın sürekliliği) doğru akim devresinden gelen enerji ile sağlanır. Bu şekilde elde edilen plazma metoduna “taşınan ark metodu” (transferred arc method) denir.

Şekil 6. Pilot Ark Ve Plazma Oluşumu

Kesme işlemi plazmanın yüksek sıcaklığı nedeni ile malzemeyi lokal olarak ergitmesi ve yüksek akış hızındaki taşıyıcı gazin ergimiş malzemeyi püskürterek malzemede

Bir delik açması ile başlar. Bu esnada torc taşıyıcı sistem ile -arkın sürekliliğini kaybetmeyecek bir hızda- hareket ettirilerek kesme işlemi gerçekleştirilir. Plazma ile kesme işlemi genel olarak taşınan ark metodu ile gerçekleştirilir. Bir diğer metot ise “taşınmayan ark metodu”dur(non-transferred arc method). Torc teknolojisi farklıdır[7]. Plazma arkı malzemeye transfer

Edilmeden nozul ile elektrot arasında başlar ve akan gaz etkisi ile -sürekliliğini kaybetmeyecek şekilde- plazma torc ucunda alev şeklinde çıkar. Genel olarak bu metot iletken olmayan malzemelerde kullanılır ve diğer plazma işlemlerinde (örneğin yüzey kaplamada, atik işlemede)

Kullanılır. Kesmede yaygın olarak kullanılmamasının nedeni plazma ark yoğunluğunun kontrol edilememesidir.

Plazma İle Kesilebilen Malzemeler

Plazma ile kesme yöntemi sanayide yaygın olarak alaşımlı çelik, paslanmaz çelik, karbon çeliği, alüminyum alaşımları, titanyum alaşımları ve bakir kesmekte kullanılır. Nikel, titanyum ve alaşımları gibi malzemelerin kesimi ancak talaşlı işlemeden önce malzemeyi kesip hazırlamak

İçin uygun olabilir. Çünkü bu malzemelerin plazma ile kesiminde kesme ağzı ve yüzeyinde pürüz, malzemede de renklenme görülmektedir [10, 11]. Koruyucu ve plazma gazi kombinasyonları, gazların akış hızları ve malzeme kalınlığı malzemelerin kesme kalitesini etkiler.

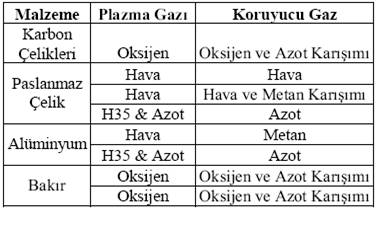

Plazma İle Kesmede Kullanılan Gazlar Ve Özellikleri

Modern plazma ile kesme sistemlerinde, iyi bir kesme kalitesi elde etmek için taşıyıcı (plazma) ve koruyucu gaz olarak çeşitli gazlar ve karışımları kullanılmaktadır. Kullanılacak plazma gazları arasındaki farklar gazin iyonlaşma enerjisi, termal iletkenlik ve reaktiflik özelliklerine bağlıdır. Gazin iyonlaşma enerjisi arkın gerilme değerini ve açığa çıkan enerji yoğunluğunu etkiler. Termal iletkenlik, arkın sürekliliğini etkilediği gibi enerjinin isi formunda iletilmesinde de rol oynar. Reaktiflik ise isi etkisi altında gazin ergiyen malzeme ile etkileşmesidir (azotun yüksek sıcaklıkta karbon çelikleri ile etkileşip nitrat oluşturması gibi). Plazma torcunun teknolojisine göre de kullanılan gazların karışım oranlarda değişebilir. Plazma ile kesmede en çok kullanılan gazlar hava, azot, oksijen ve argon-hidrojendir (h–35, ar-h2). Genel bir fikir vermek için hypertherm hd3070 sisteminde kullanılan gazlar malzeme cinsine göre dizilerek tablo 1’de örnek olarak sunulmuştur.

Tablo 1. Hd3070 Sistemi Gaz Tablosu (Kaynak: Hypertherm )

Plazma İle Kesmede Önemli Parametreler

Plazma ile kesmede önemli parametreler gaz parametreleri, güç kaynağı parametreleri ve kesme hızıdır (bkz. Şekil 7). Parametreler arasındaki ilişkiler kesmede elde edilecek kaliteyi tanımlar.

Gaz parametreleri; taşıyıcı(plazma) ve koruyucu gazin akış hızı ve gazların karışım oranıdır. Plazma gazinin akış hızının artışı arkın kararlılığını etkileyen faktörlerden birisidir. Arkın yoğunluğunu arttırır. Artan momentum nedeni ile eriyen malzemenin kesme bölgesinden püskürtülmesini kolaylaştırır. Güç kaynağı parametreleri ise ‘standoff’, ‘v’, ve akim şiddetidir, ‘ı’. Standoff, malzeme-torc arası uzaklığı belirler. Otomasyona yönelik sistemlerde kesme işlemi

Başlamadan bu mesafe bir sonda sistemi ile ayarlanır. Kesme başladıktan sonra ise standoff mesafesini torc yükseklik kontrol sistemi kontrol eder.

Şekil 7. Plazma İle Kesme Parametreleri

Geribildirim döngüsünden gelen anlık gerilim değerini verilen değer ile kıyaslar ve bu değere göre yükseklik ayarlanır. Standoff malzemeye ve kalınlığına, kullanılan torc tipine göre tablolarda kesme öncesi için mm olarak, kesme süresince kullanılmak içinse gerilim birimi ile belirtilir. Akim şiddeti, ‘ı’, plazma sisteminin gücünü belirler.

Malzemeye transfer edilen birim zamandaki enerji daha yüksek olduğundan ayni kalınlıktaki malzeme için kesme hızı akim şiddeti değeri ile artar. Değer yükseldikçe kesilebilecek malzeme kalınlığı da artar. Kesme hızı (f), kesme sonrası metalin kesme yüzeylerinin kalitesini etkileyen parametrelerden biridir. Tavsiye edilen değerden yavaş hızlarda plazma arkı ergittiği bölgeden hemen uzaklaşmadığı için yarık aralığı değeri artar. Bu geriye doğru eğimli kesme çizgileri oluşturur. Daha yüksek hızlarda plazma arkı malzemeyi tüm kalınlık boyunca ergittiği fakat püskürtme işlemi tamamlanmadan torc hızla ilerlediği için alt kısımlarda malzeme tekrar katılaşarak yarığı doldurur ya da kalın çapak oluşumu gözlenir.

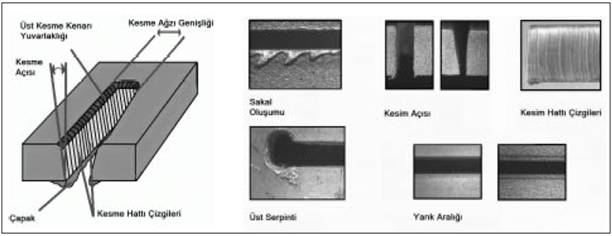

Plazma İle Kesmede Kalite

Plazma ile kesmede kaliteyi belirleyen standartlar, ISO 9013, din 2310 gibi termal kesme standartlarıdır. Endüstride plazma kesmede kaliteyi tanımlayan karakteristik değerler kesme yüzeyi açısı (diklik) ve pürüzlülüktür [14, 15, 16]. Ayrıca ek olarak üst kesme kenarı yuvarlaklığı, sakal oluşumu, üst serpinti ve yarık aralığı ölçüsü de kaliteyi tanımlamak için kullanılır (bkz. Şekil 8). Bu karakteristik değerlere kısaca göz atacak olursak: kesme yüzeyi açısı (diklik), kesme esnasında kesme yüzeyinde oluşan eğim miktarıdır. Uluslararası

Standartlarda kabul edilen değer kalite sınıflarına göre değişiklik gösterir. Genel olarak diklik değeri ile belirtilir. Açısal ve pratik değerler vermek gerekirse taşıyıcı gaza girdap hareketi veren torclarda bu eğim miktarı malzeme tarafında 1 ila 3 derece, atıl malzeme tarafında 3 ila 8 derece arasında değişir. Düz akış içeren torclarda ise bu değer her iki kenarda 4 ila 8 derece arasındadır. Pürüzlülük, kesilen yüzey üzerinde üst ve alt yüzeyden standartlarda tanımlanmış bir mesafede ve aralıklarda ölçülür. Genel olarak bu değeri kesme hızı, gaz akış hızları, torc hareketi etkiler. Kesme hattı çizgileri pürüzlülük değerini etkiler. Kesme hattı çizgileri, malzeme kesme yüzeyi boyunca oluşan dalgalanmalardır. Kullanılan gaz, güç kaynağı çıkışındaki süreklilik, torc tasarımı ve mekanik sistemdeki titreşim oluşumlarında etkilidir. Üst kesme kenarı yuvarlaklığı, plazma ile kesimde karakteristik bir özellik olup, malzemenin üst yüzeyinin plazma arkı ile daha uzun süre etkileşimde kalması nedeni ile oluşur. Bu yuvarlaklık düşük kalınlıklarda daha çok belli olur. Yüksek tanımlı plazma ile kesim sistemlerinde bu etki olabildiğince azdır. Çapak (sakal), plazmanın ergittiği malzemenin eridikten sonra tekrar katılaşıp malzeme alt kesme yüzeyi kenarına yapışması nedeni ile oluşur. Kesme hızı, akım şiddeti, gaz seçimi, malzeme çeşidine ve temizliğine bağlıdır. Çok hızlı ve çok yavaş kesimlerde çapak yapabilir. Kesme aralığı, plazmanın malzemeyi keserken oluşturduğu açıklıktır. Plazma kesiminde bu açıklığı belirlemekteki kural her zaman için bu genişliğin nozul ağzı açıklığının yaklaşık bir ila iki kati aralığında olacağı şeklindedir. Yarık aralığını etkileyen diğer parametreler akim şiddeti, kesme hızı ve torc ile malzeme arasındaki yüksekliktir. Üst serpinti, üst yüzeyde oluşan çapaktır. Malzeme ile torc arası uzaklık üst serpinti oluşmasında başlıca etmendir. Çok yavaş ilerleme hızında yapılan kesimlerde görülebildiği gibi aşınmış nozul nedeni ile de ortaya çıkabilir.

Şekil 8. Plazma Kesmede Kaliteyi Belirleyen Etmenler

Plazma İle Kesme İşleminin Kısa Tarihçesi Ve Yeni Gelişmeler

Plazma ile kesme işleminin keşfedilmesi 1950’li yıllara rastlar. Tig kaynağının verimini artırmak için union Carbide firmasının kaynak laboratuarında yapılan çalışmalar sırasında araştırmacılar nozul ağız açıklığının daraltıldığı zaman tığ torcundan malzemeye doğru akan ark ve gazin özelliklerinin değiştiğini, ark ve gazin daha yoğun hale geldiğini fark ettiler [5,8]. Arkın ısısı daha yüksekti ve nozul içinde artan basınç ile akış hızı artmıştı. Artan sıcaklık nedeni ile malzeme arkın değdiği noktada kalınlık boyunca lokal olarak ergiyor, plazma jetinin hızı ergimiş metali basınçla iterek uzaklaştırıyordu. Böylece malzeme kesilmiş oluyordu. Bu gelişmeyi takiben ilk plazma torcları piyasaya sunulmaya başlandı. Bu kesme metodu çok kalın malzemelerde bile yüksek hızlarda kesme olanağı sağlıyordu. Konvansiyonel plazma kesimi olarak ta tanınan bu teknik 1970 li yıllara kadar yaygın olarak kullanıldı. Bu teknikte, plazma arkı kesim esnasında iyi kontrol edilemediği, ark konsantrasyonunun sürekliliği ve plazma ark akışının yoğunluğu sağlanamadığı için elde edilen malzemenin kalitesi hassas kesimler için kullanılmasında bir engel olmuştur. Bu nedenle başlangıçtan günümüze kadar çeşitli teknolojiler geliştirilerek kesme kalitesinde iyileştirme yönünde çalışmalar yapılmıştır[5,8]. Örneğin plazma ark akışının yoğunluğunu sabit tutmak için sırasıyla çift akışlı gaz teknolojisi, su enjeksiyonlu plazma sistemleri ortaya çıkmıştır. Bu tür sistemler plazma arkının etrafında ikinci bir akış sağlayarak onu çevreler ve böylece yoğunluğu kesme süresince sabit kalan bir ark yaratır.

Plazma ile kesme işlemindeki ilerlemelerin ve ortaya çıkan teknolojilerin kısa bir özeti kronolojik olarak tablo 2’de sunulmuştur.

Tablo 2. Plazma İle Kesme İşleminin Kısa Tarihçesi

| Yıl Teknoloji İsmi | ||

| 1950 | Tig Kaynağı | Tig Welding |

| 1957 | Konvansiyonel Kuru Plazma Kesme | Dry Conventional Plasma Cutting |

| 1962 | Çift Akışlı Plazma Kesme | Dual Flow Plasma Cutting |

| 1963 | Hava İle Plazma Kesme | Air Plasma Cutting |

| 1965 | Su Korumalı Plazma Kesme | Water Shield Plasma Cutting |

| 1968 | Su Enjeksiyonlu Plazma Kesme | Water Injection Plasma Cutting |

| 1972 | Su Tablalı Ve Susturuculu Plazma Kesme | Water Muffler And Water Table P. Cutting |

| 1977 | Su Altı Plazma Kesme | Underwater Plasma Cutting |

| 1983 | Oksijen Plazma Kesme | Oxygen Plasma Cutting |

| 1985 | Oksijen Enjeksiyonlu Plazma Kesme | Oxygen Injected Plasma Cutting |

| 1990 | Yüksek Yoğunluklu Plazma Kesme | High Density Plasma Cutting |

Plazma İle Kesmede Yeni Gelişmeler

Thermal dynamics firması ilk düşük akim şiddetli hava plazması ile çalışan ve “Zip Cut” diye adlandırılan saf sistemlerini 1980’li yıllarda Avrupa’ya pazarlamaya başladı. Bu gelişme yeni üreticilerin piyasaya girmesinin önünü açarak plazma kesme sistemleri pazarının genişlemesine yol açtı. Pazardaki genişleme plazma kesimindeki araştırma geliştirme faaliyetlerini artırarak kesme kalitesinin giderek artmasına ve başlangıçta oksigaz kesimine alternatif olarak sunulmuş bu prosesin günümüz termal kesme prosesleri içerisinde verimlilik ve kalite olarak önemli bir yer edinmesine ve yaygın olarak kullanılmasını sağladı. “süper konsantre plazma arkı”, “hassas plazma ile kesme”, “yüksek tanımlı plazma kesme” başlıkları altında gerçekleştirilen plazma ile kesmede kalite artırımına, en önemlisi verimliliği artırıma yönelik faaliyetler ise yakin tarihte yeni bir plazma ile kesme teknolojisi ortaya çıkardı. Bu plazma kesme teknolojisinin adi “High Density plasma cutting”, yüksek yoğunluklu plazmadır [8]. Bu teknolojinin özelliği yüksek enerji yoğunluğunda daha ufak çaplı, konsantre ve kararlı bir plazma arkı elde edilmesidir. Daha konsantre bir ark, kesme yüzeyindeki diklik toleranslarında ve pürüzlülük değerlerinde iyileşme ile sonuçlanır.

Şekil 9. (A) Razor Cutting (Komatsu Cutting Tech.) (B) HyDefinition Teknolojisi (Hypertherm Inc.)

Dar çaplı ve yoğun enerjili plazma nedeni ile daha dar ve düzgün kesme ağızları elde edilir ve kesim sürati artar ki bu da kalitenin ve verimliliğin artması demektir [9]. Kısaca bu teknolojilere bir göz atacak olursak;

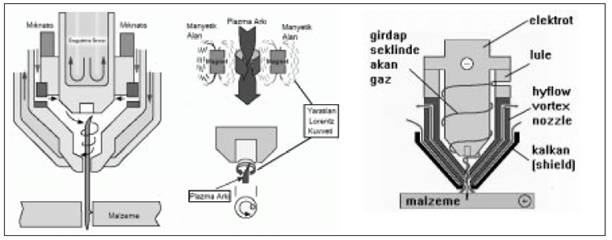

Razor Cutting

1989 da Komatsu-cutting Technologies division tarafından patenti alınan teknolojinin ismi “Razor-fine plasma cutting” idi (bkz. Şekil 9a). Bu teknolojinin ayırt edici özelliği bilinen girdap şeklinde gaz akışına ek olarak mıknatıslama ile yaratılan lorentz kuvvetleri ile manyetik alan oluşumu ile plazma arkını kararlı halde ve konsantre halde tutmasıdır. Bu manyetik kuvvetler plazma arkına iki şekilde etki eder. Birinci olarak plazma arkının kendisine etki eden lorentz kuvvetleri arkın elektrot kısmından çıkışında kendi ekseni etrafında daha hızlı dönmesine olanak sağlar (bkz. Şekil 9a). İkinci olarak ta etki eden manyetik alan dönerek inen plazma arkını hapsederek sürekli konsantre ve yoğun bir ark sağlar. Ayrıca nozul çıkışında da bu etki devam ettiği için çift ark tehlikesi de yalıtılmış bir diş kap kullanılmadan önlenir.

HyDefinition Plasma

1990 yılında patenti alınan hypertherm firmasının “HyDefinition plasma” teknolojisinin Razor cutting teknolojisinden farkı nozul ve seramik lüle tasarımlarındandır. Bu tasarımlar ile elektrot etrafında daha güçlü girdap akımları yaratıp ark kararlılığı ve sürekliliği arttırılmıştır (bkz. Şekil 9b). Hyflow vortex Nozzle olarak adlandırılan seramik lüle ve nozul teknolojisi ark etrafındaki iyonlaşmamış ve soğuk gazi nozul içerisinden başlayarak plazma arkı etrafında girdap halinde akıtmayı sağlar. Hyflow vortex Nozzle teknolojisinin bilinen girdap etkisine getirdiği yenilik ise Nozul duvarı içerisinde yer alan ve nozul ağzında bir nevi hava yastığı etkisi yaratan ikinci bir gözdedir. Bu sistem nozul ağız çapının daha ufak ve uzun olmasına ve dolayısıyla daha yoğun ve kararlı bir ark elde edilmesinde rol oynar. Kalkan teknolojisi (Shield technology) olarak adlandırılan seramik kaplı izole diş kapak teknolojisi ise nozul ve malzeme arasında bir kalkan olarak kullanılma amacı ile ortaya çıkarılmıştır. Bu kalkan kesim esnasında oluşan ve sıçrayan ergimiş malzemenin nozula yapışmasını önlediği gibi seramik kaplama nedeni ile de nozul ve malzeme arasında oluşabilecek olası ikinci bir ark etkisini engeller. Böylece plazma torcu malzemeye daha yakin bir standoff değerinde çalışabilmekte ve nozul ömrü uzatılmaktadır. Hyperthermin patentini aldığı uzun ömür (long Life) teknolojisi ise özellikle oksijen kullanılan kesimlerde elektrot ömrünün uzatılmasını amaçlamıştır. Bilindiği gibi elektrot ömrü ateşleme sayısı ile ifade edilir. Kesim esnasında elektrot ucundaki bir yuvada bulunan hafniyum malzeme (bkz bölüm 2.1.2) içeride girdap şeklinde akan gaz etkisi ile ergimiş halde yuvasında durur. Fakat her kesim sonunda torc kapatılırken bu teknolojiye sahip olmayan sistemlerde 100–150 ateşleme sonunda elektrot fonksiyonunu yitirmeye başlar ve bu kesim kalitesinde düşüşe neden olur. Ayrıca ergimiş halde kopan parçacıklar kesim sonunda nozul iç çeperlerine ya da nozul ağzına yapışarak akış profilinin de bozulmasına neden olurlar. Gelişen mikroişlemci teknolojisinden yararlanılarak geliştirilen uzun ömür teknolojisi kapalı devre kontrolü ile gaz akışını ve elektrik akimini ayni anda ve kontrollü olarak kapanmasını sağlayarak hafniyum malzemenin yuvasında katılaşmasını sağlar. Bu sistem ayrıca nozul içerisinde oluşan ani termal ve kimyasal şokların etkisini de azaltır [8, 17].

Torc Yükseklik Kontrolü (Torch Height Control)

Her iki teknolojide de torc malzeme arası yüksekliği (standoff değeri) thc (torch height control) ya da Ahtc (automatic thc) adi verilen bir sistemle kesme süresince ayarlanabilmektedir.

Bu sistem dalgalı bir yüzeye sahip metal plakalarda kesme esnasında operatörün gerilim değeri ile oynayarak standoff değerini ayarlaması gerekliliğini ortadan kaldırmıştır. Basit bir z ekseni hareketi ile kontrol edilen bu sistem torcu (plazma gerilim değerinin geri beslenen anlık değerine göre) yukarı aşağı hareket ettirmektedir. Ark gerilimi geri beslemesi saniyede 500’e varan oranlara erişebilmektedir. Yüksek tanımlı plazma teknolojisi belli bir kalınlık aralığında ve malzeme tipinde kaliteli bir kesme sunar. Ayrıca torcu ya da parçayı hareket ettiren sistemin

İvmelenme değerleri, titreşim özellikleri, hareket kontrolündeki hassasiyet kesme süratini ve tekrar edilebilirliği etkilediği için sonuçta kesme kalitesini etkilemektedir. Gazin temiz olması, gaz akışının kararlılığı ve basıncı da kaliteyi etkileyen diğer etmenlerdir.

Sonuç

Plazma ile kesme düşük işletme ve yatırım maliyeti, üretim hattı uygulamasına ve otomasyona uygunluğu, sürekli iyileştirilen kesme kalitesi ile sanayide yaygın olarak kullanılan bir kesim metodudur. Basit, küçük ve taşınabilir plazma ile kesme ekipmanlarından bilgisayar kontrollü ekipmanlara kadar değişen sistemler mevcuttur. Bir zamanlar oksi-gaz ile kesmeye alternatif bir metot olarak ortaya çıkmışken günümüzde lazer ile kesim teknolojisine bir alternatif olma yönünde geliştirilmektedir. Bu derlemede plazma ile kesim teknolojisi ile ilgili konulara yer verildi. Teknolojinin doğuşu, gelişmesi, kesme parametreleri, kalite unsurları ve kesme ekipmanlarının yapısı ve işleyişi hakkında genel bir çerçeve çizilmeye çalışıldı.

LAZER HAKKINDA ÖN BİLGİ VE ARAŞTIRMA

Yaşamımızda çoktan önemli bir yere sahip oldu bile. Hassas ışınlar, süper marketlerde ürün fiyatlarını, CD’lerden müziği, DVD’lerden de filmleri okuyor. Araştırmacılar, bugüne kadar ulaşılamayan hassaslık, hız ve güçte yeni lazer türleri geliştiriyorlar. Onun sayesinde maddenin en küçük parçası görülür hale gelecek ve sonsuza kadar yetecek miktarda ucuz enerji üretilebilecek…

Fotokopi makinesinin hafızası, veri yığının arasında dolaştı ve verileri lazerin kumanda birimine aktardı. Bu birim de ışını, kopyalama makinesindeki plastik, sertleştirici toz, bağlayıcı madde ve yapıştırıcıdan oluşan kaynayan bir karışıma yönlendirdi. Lazer ışınının değdiği noktada karışım hemen sertleşti. Kısa süre sonra, parçalananın aynısı bir çaydanlık çıktı ortaya.

Bize bilimkurgu gibi gelen bu örnekteki cihazın, Amerikan şirketi Z-Corporation tarafından birkaç yıl içinde üretilip, pazara sunulması bekleniyor. Cihaz, lazer tekniğinin, çok farklı amaçlara hizmet eden en yeni kullanım şekli. Başka hiçbir buluş, bu harika ışın kadar çok yönlü değil. Lazer ışınları yazabiliyor, okuyabiliyor, ölçebiliyor, kesebiliyor, hatta tedavi edebiliyor. Harika ışın, hem otomobil sacına hem de hassas insan damarlarına aynı mükemmellikte kaynak yapabiliyor. En sert elmaslara hassas delikler açabiliyor; kimliklere, kredi kartlarına üç boyutlu (hologramlar) görüntüler, gökyüzüne de renkli resimler çizebiliyor.

O kadar büyük bir güç üretiyor ki, ışığı Ay’a kadar ulaşabiliyor. O kadar hassas ki, göz ameliyatlarında kullanılıyor. Lazer ışınları, artık dijital verileri havada ışık hızıyla (yaklaşık 178.000 daktilo sayfası veriyi 1 saniyede) bir yerden bir yere aktarıyor. Bu optik serbest alan aktarımında, ışınlar, veriyi gönderen ve alan kişilerin evlerinin çatısında bulunan özel aynalarla yönlendiriliyor.

Gerçi yöntem en çok 4 kilometrelik bir alanda uygulanabiliyor. Ama bu uzaklık, şubeleri birbirine yakın üniversiteler ya da şirketlerin iç bünyelerinde iletişim kurabilmeleri için yeterli.

Lazer harikasının marifetlerini anlatan liste bitmek bilmiyor. Bilim adamları bu hassas ışınlarla, atomları her yönüyle araştırabilmek için, şimdiye kadar mümkün olmayanı başarıp, en küçük parçaların dünyasına girmeyi hedefliyorlar.

Kalın lazer ışınlarıyla da uzun süredir beklenen nükleer füzyon enerjisini kazanabilmek amacıyla, Güneş’i yeryüzünde taklit etmek istiyorlar. Amerikalı Theodore Maiman, 1960’ta dünyanın ilk lazerini yaparken, buluşunun bütün dünyada böyle bir başarıya ulaşacağını herhalde tahmin etmemişti. O günden bu yana, dünyanın her yerinden uzmanlar, lazerin sürekli yeni kullanım alanlarını keşfettiler. Ancak ister süper marketlerin kasalarındaki küçük lazer tarayıcılar, ister nükleer füzyon amacıyla kullanılan dev lazer silahlarında, hep aynı ilke işliyor: Lazer ışını, atomların ışık yaymaya başlayıncaya kadar enerjiyle pompalanması sonucu ortaya çıkıyor. Bu ışık, daha sonra ayna hileleriyle iyice güçlendiriliyor.

Enerjinin atoma hangi şekilde pompalanacağı, lazerde kullanılan malzemeye bağlı. Yakut lazer, ksenon (xenon) lambası; neodiyum YAG lazer ise flaş lambası ya da diyot lazerle pompalanıyor. Gaz lazerler de daha çok hızlandırılmış elektronlarla bombardıman yoluyla pompalanıyor. Lazer malzemesi, ayrıca lazer ışının dalga boyunu da belirliyor. Örneğin, kırmızı yakut lazeri kırmızı lazer ışını üretiyor. Değerli bir gaz olan argon ile çalışan lazerler, insan gözünün göremeyeceği morötesi ya da kızılötesi ışınlar üretiyorlar Bir atom, alabileceği enerjiyle tamamen pompalanınca bünyesine daha fazla enerji alamaz. Böyle bir atom kendi uyarılmış enerjisine eşit enerjide bir ışık dalgasıyla çarpışınca, zorunlu olarak enerjisini ışık dalgası olarak verir ve çarpıştığı dalga ile aynı frekans ve fazda iki ışık dalgası yayınlanır. Çarpışmaların sayısını yükseltebilmek için, yani daha çok ışık kazanabilmek için, lazerin karşılıklı iki kenarına paralel iki ayna yerleştiriliyor: Bu aynalardan birine rastlantısal olarak dik bir açıyla çarpan ışık dalgası, karşıdaki aynaya yansıtılıyor ve ardından sürekli iki ayna arasında gidip geliyor, dışarıya çıkamıyor. Işık parçacıkları, lazerin yapımında kullanılan malzemenin içinden geçerken, yolunun üzerinde enerji pompalanmış diğer atomlarla karşılaşıyorlar ve onları da, depolamış oldukları enerjiyi ışık olarak açığa çıkarmaları için zorluyorlar.

Böylece “parlayan” (ışıldayan) atomların sayısı ve bununla birlikte ışığın miktarı sürekli artıyor. Lazere ismini de bu süreç vermiş: Çünkü “lazer”, İngilizce “light amplication by stimulated emission of radiation” tanımlamasının, yani “uyartılmış salma ile ışığın güçlendirilmesi” tanımlamasının kısaltılmış halidir.

Ancak, iki ayna arasında tutsak olduğu sürece giderek yoğunlaşan ışınla bir şey yapmak mümkün değil. O nedenle, bu iki yansıtıcılardan biri yarı geçirgen özelliğe sahip: Işığın bir bölümü onun aracılığıyla dışarıya çıkıyor (lazer ışığı). Bu ışına “bağdaşık” (eş evreli) adı veriliyor: Işık dalgalarının tamamı, aynı renkte ve bütün ışık parçacıkları aynı ritim ile (aynı fazda) salınıyorlar.

Ayrıca, ışını oluşturan dalgalar tamamen birbirine paralel ilerliyor. Bir el feneri ve bir “laserpointer” ile bir duvar aydınlatılıp sonra yavaş yavaş arkaya doğru gidildiğinde, lazer ışınının normal ışıktan farkı kolayca seçilebiliyor. El fenerinin duvarda bıraktığı ışık lekesi, duvardan uzaklaştıkça büyüyor, lazerin aydınlattığı nokta ise hep aynı büyüklükte kalıyor. Lazer ışığı dağılmadığı için çok hassas işlemlerde rahatlıkla kullanılabiliyor. Cerrahlar, onunla beyin ameliyatlarında küçücük hücreleri dokulardan ayırabiliyor.

Geleceğin lazerli çim biçme makinesi “Zero”, çimleri milimetrik olarak eşit boylarda kesebiliyor.

Lazer ışınları istenilen dalga boyunda üretilebiliyor. Bunun için, doğru lazer malzemesini seçmek yeterli. Lazerin bu özelliği, kimya alanında bir devrime neden oldu. Birçok kimyasal tepkime, ortama, ancak enerji dahil edildiğinde harekete geçiyor. Tepkimenin gerçekleşmesi için, genellikle biraz ısıtmak yeterli oluyor. Ama özellikle organik kimya alanında görülen bazı hassas tepkimeler için bu yeterli değil. Çünkü bazı moleküller, enerji sadece belirli dozlarda uygulandığında diğer moleküllerle özel bağlar oluşturuyorlar ve böyle bir enerji dozunu sadece lazer mümkün kılıyor.

Araştırmacılar, bu yöntemle lazer yardımıyla vinilklorit (günlük hayatta sıkça kullanılan polivinilkloridin -PVC- ana maddesi) üretmeye başladılar. Bunun için bilim adamları, içi dikloretilen gazıyla dolu bir tepkime hücresine morötesi lazer ışınları gönderiyorlar. Vinilkloridin oluşabilmesi için, tepkimeye belirli aralarla, belirli dozlarda enerji uygulamak gerekiyor. Bu da sadece lazerle yapılabiliyor. Şimdiye kadar bu maddenin endüstriyel olarak üretimi oldukça karmaşıktı: Gaz, 500 santigrat dereceye kadar ısıtılmak zorundaydı, tepkimenin gerçekleşebilmesi için, ayrıca bir de yardımcı maddeye (katalizatör) ihtiyaç duyuluyordu. Lazer yöntemi, daha 300 santigrat derecede işlemeye başlıyor ve bir katalizatöre de gerek kalmıyor. Bu yöntemin sunduğu en büyük avantaj, üretimde sağlanan yüzde 20 oranında artış. Araştırmacılar lazer ışınını sadece istenilen dalga boyunda üretmekle kalmıyorlar, lazer ışınlarını ultra kısa atımlara (puls) da dönüştürebiliyorlar. Bu yolla çok büyük enerji açığa çıkarılıyor. Hedefe ulaşabilmek için, kesintisiz lazer ışını üreten yakuttan başka bir malzeme kullanmak gerekiyor. Atımlı (pulslu) lazer ışınları, kromkolkuirit (Chrom-Colquiriit) kristali, neodiyum-YAG (neodiyum içine yitrium alüminyum garnet yani YAG katkılanmıştır) ya da bir titan-safir kristali içinde oluşuyor. Bu malzemelerin inanılmaz bir özelliği var: İçlerinde bulunan küçücük boşluklarda ışık o kadar hızlı yansıyor ki, bütün farklı frekanslar kısacık bir an için senkronize oluyorlar.

Bağdaşık ışıktan yıldırım hızıyla bir atım ortaya çıkıyor. Bu atımlar, birkaç femtosaniye aralarla birbirlerini izliyorlar. Bir femtosaniyenin ne kadar sürdüğü rakamlarla ifade edilebiliyor (10 üzeri 15 saniye), ancak hayal edilmesi mümkün değil. Bir femtosaniyenin bir saniyeye oranı, saniyenin 32 milyon yıla oranıyla kıyaslanabilir.

Kısa ışık flaşlarında çok büyük enerji gizli. Atımların verimi tek başına sınırlı olsa da, tek tek enerjilerin toplanmasıyla bir güç paketi ortaya çıkıyor. Her bir atım 3 mikro jul enerjiye (bu, bir su damlasını bir santigrat derecenin milyonda biri kadar ısıtmaya bile yeterli değil) sahip olmasına karşın, lazer ışık atımları, atım boyunca (örneğin 100 femtosaniye) 30 megavat enerji sunuyor.

1960’lı yıllardan bu yana, ultra kısa atımlı lazerler hızlı bir gelişim gösterdi. Günümüzde, atımlar iyice kısaldı ve yeni kuşak çok yönlü kompakt ultra kısa atımlı lazerler ortaya çıktı. Oda büyüklüğünde, güvenli olmayan ve enerjiye doymak bilmeyen orijinalleriyle karşılaştırıldığı zaman, gerçek bir devrim…

Günümüzün atımlı lazerleri çok farklı kullanım amaçlarına hizmet ediyor ve çok hassas işliyor. Işınlar, kısa dalgalı röntgen ışınından, uzun dalgalı kızılötesi ışınlara kadar elektromanyetik tayfın bütün alanına dağılmış durumda. Üstelik birkaç petavat’lık (milyarlarca megavat ya da rakamlarla ifade edilirse 10 üzeri 15 vat) inanılmaz bir güce ulaşıyor.

Ortaya çıkan güç, çok hassas bir şekilde bir noktaya odaklandığı zaman, atımlı lazerler mikro hassaslıktaki kaynak, kesim ve delme işlemleri için ideal bir verim sunuyor. Bir dakikadan daha kısa bir süre içinde otomobil kasasına 100 noktada kaynak yapabiliyor. Bu, şimdiye kadar kullanılan elektro kaynak yöntemine oranla on kat daha hızlı ve hassas. Özellikle uçak yapımında yüksek oranda hassaslık gerektiği için, giderek perçinlerin yerini alıyor. Bu yolla, Airbus A318 ya da süper Airbus A380’de ortalama olarak yüzde 10 oranında ağırlıktan ve yüzde 20 oranında işçilik ücretinden tasarruf edilebiliyor.

Atımlı lazerin, sahip olduğu yüksek enerjiyle üzerinde çalışılan malzemeyi yakabileceği düşünülse de, kesinlikle böyle değil. Atımlar enerjiyi yanma noktasına o kadar çabuk ulaştırıyorlar ki, sıcaklık, ışının gönderilmediği alanlara yayılma fırsatı bile bulamıyor. Bu nedenle, patlayıcı özelliği yüksek maddeler de atımlı lazerler ile kesiliyor. Kesme noktasındaki malzeme, geri kalan bölümde patlama meydana gelmeden buharlaşıyor.

Enerji bu kadar yüksek düzeyde demetlenebildiği için, ultra kısa atımlı lazerler cerrahlar için de büyük nimet. Onunla tıkanmış damarları açabiliyor, en ince damarları hiç bozmadan kesebiliyorlar. Bütün bu işlemleri gerçekleştirirken, çevredeki doku kesinlikle zedelenmiyor. Bu özelliği lazeri, göz alanında “bir numaralı” tedavi yöntemi haline getirdi. Retina yırtıklarının onarımında kullanılıyor. Miyopluğun tedavisinde atımlı ışınlar, kornea tabakasının belirli bir katmanına odaklanıyor. Işın, kornea tabakasının bu katmanında yan yana çok sayıda küçük delikler oluşturuyor. Sonunda kornea tabakasının en üst katmanı açılarak kenara katlanıyor. Altında duran ve biraz önce buharlaştırılan tabakada, geriye kalan artıklar lazerle iyice temizleniyor. Sonra, tamamen sağlıklı olan en üst kat yeniden yerine yerleştiriliyor. Bu düzleştirme işlemiyle miyopluk tedavi edilmiş oluyor

Atımlı lazer, özellikle fizik bilimi için mucize bir silah niteliğinde. Lazer aracılığıyla, birkaç yüz femtosaniye süren atomlar arası elektron alışverişi bile araştırılabiliyor. Bunun için atomlar tek tek izole ediliyor ve bir iyon tuzağına hapsediliyor. Bu tuzak, tek iyonları, yani yüklü atomları uzun süre içinde tutuyor. İyonlar daha sonra lazer ışığıyla ışıtılıyor.

Varsayalım ki, lazer ışını salınan iyonlara sol taraftan yansıtıldı; sola doğru salınan iyonlar, atımlı lazer ışınına yöneleceklerdir. Bu sırada, akustikten de tanıdığımız rezonans oluşuyor. Araştırmacılar, bu rezonans enerjisini hassas ölçme cihazlarıyla, aynı bir kamerayla izliyormuş gibi kaydediyorlar. Ne kadar çok rezonans oluşturulursa, kaydedilen görüntü de o kadar netleşiyor. Bu arada elde edilen bilgiler, bilgisayar ve telekomünikasyon alanında süper hızlı sinyal aktarımı sağlayan hassas optoelektronik cihazların yapımı için kullanılıyor.

Bütün araştırmalar sırasında bilim adamları, attosaniyelik (femtosaniyenin binde biri) atımlara sahip lazerleri geliştirmeye başladılar. Bu lazerlerle çok hızlı işleyen kimyasal tepkimeler, hücresel boyutta ve adım adım incelenebiliyor. Araştırmanın amacı, hastalığa neden olan moleküllerin yapısını çözümleyebilmek ve bu bilgi ışığında hedefe yönelik özel ilaçlar geliştirmek…

Bir gün, lazer atımlarıyla küçük DNA’lar kesilebilecek ve parçalar, molekül tasarımcılığının yardımıyla bir araya getirilip yepyeni bir başka gene dönüştürülebilecek. Noktasal çalışabilen lazerle hücre çekirdeğine girip, orada cerrahi bir operasyon yapmak da mümkündür.

Atımlı lazerler, sadece hayat kurtarmak amacıyla kullanılmıyor; sahip olduğu enerji, onu tehlikeli bir silaha da dönüştürebiliyor. Amerikan ordusu 2001 yılının başında bir lazer silahını uydulara karşı başarıyla kullandı. Uydunun elektronik sistemi tamamen tahrip edildi. Ancak,

Bu deneyim sırasında askeri strateji uzmanları, kendi silahlarına karşı dikkatli olmak zorunda olduklarını öğrendiler. Işık atımı, hedefini ya da başka bir cismi vurduğu zaman, nereye gideceği belli olmayan yansımalara neden oluyordu. Işınlar, hâlâ diğer uyduların -ki bu kendi uyduları da olabilir- optik alıcılarına zarar verecek kadar yeterli enerji içeriyorlardı. Bu tehlikenin önüne nasıl geçilebileceği henüz bilinmiyor, ama düşman uyduları ya da roketleri vurmayı hedefleyen lazer silahlarının 2007 yılında kullanıma hazır olması amaçlanıyor.

Bir yıl sonra da, daha barışçıl ve aynı zamanda da bütün zamanların en heyecan verici lazer projesi gerçekleştirilecek: Güneş’in simülasyonu. Güneş’in içinde hidrojen çekirdekleri birbiriyle kaynaşarak helyuma dönüşüyor. Bu çekirdek kaynaşması sonucu inanılmaz miktarlarda enerji açığa çıkıyor (milyarlarca yıl boyunca 100 milyon santigrat derecede yanan bir fırına benzetilebilir). Bilim adamları, lazer tekniği aracılığıyla bu işlevi yeryüzünde simüle etmek istiyorlar. Bu kozmik fırın taklit edilebildiği takdirde, yeryüzündeki enerji sorunu sonsuza kadar çözülecek. Çünkü yanıcı madde olarak kullanılan hidrojen, yeryüzünde hem çok miktarda bulunuyor hem de ucuz.

Füzyon yöntemi, ilk olarak 1980’li yıllarda, zamanın en güçlü lazerleriyle denendi. Deney, başarıyla sonuçlanmıştı, ancak bütün bir bina kompleksini kapsayacak büyüklükteki düzenek, ürettiğinden daha çok enerji tüketiyordu. Şimdi, çekirdek kaynaşması (füzyonu) sonucu ekonomik enerji üretme fikri yeniden gündemde:

California’daki National Ignition Facility (NIF), futbol stadyumu büyüklüğünde bir düzenek hazırlıyor. 2008 yılında burada, 192 lazer silahından çıkan ışınlarla hidrojen çekirdekleri kaynaştırılacak. Füzyon sonucunda 5.000 milyar vat enerji açığa çıkması bekleniyor. Bu çalışma başarılı olursa, insanoğlunun en büyük hayallerinden biri gerçek olacak: Bütün dünyaya yetecek kadar ucuz enerjiye sahip olmak…

CNC LAZER KESİM TEKNOLOJİSİ

Lazer; tek renkli, düz yoğun ve aynı fazlı paralel dalgalar halinde genliği yüksek güçlü ışık demeti üreten alet anlamına gelmektedir. Light amplification by simulated Emmission of radiation (Uyarılmış ışıma yoluyla ışık genliğinin yükseltimi ) cümlesindeki kelimelerin baş harflerinin alınmasından türetilmiş kelimedir.

Lazer; birbiriyle aynı skaler ve vektörel özellikleri (Frekans, faz, yön, kutuplaşma) olan fotonların bulunduğu yoğun ışık üretebilen bir ışık büyütücüsüdür. Lazer ışığı yüksek genlikli, aynı fazda, birbirine paralel, tek renkli aynı frekanslı dalgalardan oluşur.

Lazer ışınının elde edilmesi kolaylaştıktan sonra uygulama alanlarında artış göstermiştir. Kesme, delme, kaynak işlemleri kolaylıkla yapılabilmektedir. Lazer tezgâhların kullanılmasıyla sürekli, kesintisiz, kaliteli üretim yapılabilinmektedir.

Lazer tezgâhları seri üretim yapılabildiği için maliyetleri azaltmaktadır. Lazer kesim tezgâhlarında çelik, paslanmaz çelik, galvaniz ve boya kaplı saçlar, alüminyum pirinç, bakır, cam v.b. gibi malzemelerin kesimi rahatlıkla yapılabilmektedir.

LAZER KESİMİN AVANTAJLARI

- Farklı özellikte malzemeler kesilebilir (yumuşak sac, paslanmaz çelik, cam, tahta…).

- Kesilen malzemelerin kesim yüzeyi pürüzsüzdür.

- Kesme kalıbı, aparatı gerektirmez. Prototip çalışmalarda kısa sürede, yüksek verimlilikte, düşük maliyette parçalar imal edilir.

- Otomasyon sistemi olduğu için ürüne değer katmayan ilave işçilikler (düzeltme, ayar zamanı, …) ortadan kalkar.

- Maliyeti ucuzdur.

- Tasarımda esnek çalışma imkânı sağlar.

- Farklı kalınlıklardaki (0,3 mm.–0,25 mm. arası) sacları lazer ile kesilebilir. Maksimum işlenebilecek malzeme kalınlığı Lazer Osilatör’ünün çıkış gücü belirlenebilir.

- Lazer kesim tezgâhlarında bilgisayarla yapılabilen kesim programı sayesinde aynı kalınlık ve kalitedeki parçaların kesim programına konularak kesim yapılması üretimi hızlandırmaktadır.

- Rotary aksı olan lazer kesim tezgâhlarında her türlü boru, profil rahatlıkla işlenebilmektedir.

- Üç boyutlu lazer kesim tezgâhlarında üç boyutlu karmaşık parçalar rahatlıkla işlenebilir.

- Üretimde malzemenin en verimli şekilde kullanılması sağlanır.

Lazer Oluşumu

Karbondioksit lazerini oluşturan gazlar karbondioksit (CO2),azot (N2)

, Helyum (He) ’dir.

CO2 Karbondioksit türevli lazer tezgâhlarında lazer karbondioksit gazına elektrik akımı verilerek oluşturulur. Tahrik frekansıyla nitrojen partiküllerini uyarılır. Karbondioksit gazı çıkış durumundaki nitrojen partiküllerini tahrikli hale getirebilmek için kendi enerjilerini karbondioksit parçacıklarına geçişirler. Kışkırtılmış Karbondioksit parçacıkların kendi enerjilerini lazer ışınının birinci adımı olarak dışarı yayarlar. Karbondioksit partikülleri kendi enerjilerini lazer ışını olarak yaydıktan sonra ilk hallerine geri dönerler. Helyum partikülleri karbondioksit partiküllerinden artan enerjiyi absorbe eder ve ısı enerjisine dönüştürür. Karbondioksit lazerine azot ve helyum gazı ilave edilerek % 30 oranında verim artırılır. Kesme uygulamalarında gaz basıncı 5–20 bar arasındadır. Gaz kalitesi; kesim kalitesini doğrudan etkileyen bir etmendir. Gaz basıncının çok düşük veya gazın saflık oranının kötü olması sonucu çapaklı kesim yüzeyi, parçanın kenarlarında geometrisi bozuk yüzey elde edilir.

Lazer ışını tezgâhın rezanatör bölümünde cam tüpler içinde 10 metre yol kat eder. Gaz tüpler arasında geçerken iki uç arasında elektrik akımı verilerek lazer oluşturulur. Daha sonra oluşan lazer ışınının aynalarla yönleri değiştirilmektedir. Oluşan lazer ışını kesme kafasına gelmektedir. Işın ile iş parçası lokal olarak eritilir ve ergimiş malzeme gaz akımı yoluyla dışarı atılır.

KESİCİ TAKIM MALZEMELERİ

Kesici takımlar, iş parçalarının şekillendirilmesinde kullanılan yüksek kaliteli, yüksek boyut hassasiyetli ve çoğu ileri teknoloji ürünü olan malzemelerden üretilirler. İşlenecek parçanın özellikleri, kullanılabilecek kesici takım malzemelerine sınırlandırmalar getirdiği gibi, takımın kullanım şartları da takım malzemesi seçimini büyük çapta etkiler. Kesici takım malzemelerinden istenen ortak özellikler ise sertlik ve sıcak sertlik, aşınma direnci, tokluk ve ekonomiktir. Uygun takım malzemesinin seçimi ile kesici takım-iş parçası malzemeleri arasında sürtünme sonucu oluşan yüksek sıcaklık aşınma mekanizmalarının (difüzyon, oksidasyon vb.) bertaraf edilmesi ile yüksek kesme hızlarına ulaşılır. Böylece takım ömrü ve üretim hızı artırılarak ekonomiklik sağlanır. Takım malzemeleri üç ana grupta toplanabilir: Metal esaslı, karbür esaslı ve seramik esaslı takım malzemeler. Günümüzde yaygın olarak kullanılan takım malzemeleri yüksek hız çelikleri ve semente karbürlerdir. Yüzey kalitesinin iyileştirilmesi ve takım ömrünün artırılmasına yönelik çalışmalar sonucunda, kübik bor nitrür (CBN) ve elmas kaplanmış takımlar da kullanılmaya başlanmıştır.

Metalik malzemelerin önemli bir kısmı ergitme ve döküm işlemleri ile üretilirler. Ancak, metallerin nihai şekillendirilmesi başlıca döküm, plastik şekillendirme, kaynak, talaşlı imalat ve toz metalurjisi teknikleri ile yapılır. Talaşlı imalat, özellikle çeşitli makina elemanlarının üretiminde yaygın kullanılan bir tekniktir. İş parçaları, çeşitli takımlarla işlendikten sonra, çoğunlukla bir gerilme giderme ısıl işlemi görmüş halde kullanıma arz edilirler. İşleme takımları, işlenecek parçaların özelliklerine göre, farklı malzemelerden (metal, sermet ve seramik) üretilmektedir. ABD’de yılda yaklaşık 1 milyar dolarlık kesici takım satılmakta ve bunların işleme değerlerinin ise yaklaşık 60 milyar dolar mertebesinde olduğu tahmin edilmektedir (Trent, 1977).

Kesici Takımların Özellikleri

Talaşlı imalat, genelde, iş parçası ile takım malzemesi arasındaki bir rekabet olarak görülebilir. Bu bakımdan, takım malzemesi ile iş parçasının özelliklerinin birbirinin tersi olması beklenir.

Bir takım malzemesinde aranan özellikler şunlardır:

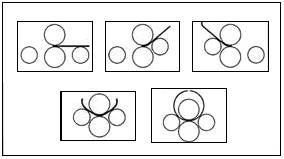

- Takım sadece oda sıcaklığında değil, çalışma sıcaklıklarında da iş parçasının en sert bileşeninden daha sert olmalıdır (Tablo 1). Takım geometrisinin bozulmasını önleyen yüksek kızıl sertlik, talaş oluşum prosesi sırasındaki ağır şartlar altında muhafaza edilmeli ve hatta aşınma direncine yardımcı olmalıdır. Şekil 1’de yüksek hızlarda takım sertliğindeki değişme görülmektedir.

- Aralı kesmede mekanik şoklara (darbeli yükleme) dayanmak için tokluk,

- Aralı kesme işlemlerinde hızlı ısınma ve soğumalar meydana geldiği için yüksek termal şok direnci,

- Lokalize kaynak teşekkülünü önlemek için iş parçasına karşı düşük yapışkanlık (iş parçası ile reaksiyona girmemelidir),

- Takım bileşenlerinin iş parçasına difüzyonu, hızlı aşınmaya yol açar; bu bakımdan takımın iş parçasındaki çözünürlüğü düşük olmalıdır.

Düşük sertlik ve adezyon arzu edilmez. Zira bunlar takım profilinin bozulmasına yol açar, takım burnu yuvarlaklaşır. Uygun olmayan tokluk ve termal şok direnci takım ağzının talaşlanması ve hatta tamamen hasarına sebep olur. Ne var ki, malzemenin sertlik ve ısıl direnci, genellikle, ancak tokluğun azalması ile sağlanabilir; denilebilir ki, yukarıdaki niteliklerin tamamını sağlayan en iyi bir takım malzemesi yoktur (Schey, 1987). Tablo 2’de çeşitli takım malzemelerin mekanik özellikleri, Şekil 2’de ise çeşitli malzemeler için takım ömrünün kesme hızı ile değişimi gösterilmiştir.

ÖLÇME VE KONTROL

Herhangi bir değeri kendi cinsinden bir değerle karşılaştırmaya ölçme denir. Bu işin doğru ve usulüne uygun olarak yapılıp yapılmadığını inceleme denmiştir.

Ölçme Aletleri

Çelik cetveller: Daha çok ölçme ve markalama işlerinde kullanılır. 0.5 mm ‘lik bir hassasiyeti ölçmek mümkündür. Uzunluklar geçici olarak 100 – 1000 mm arasındadır.

Süreçli Kumpaslar: Geçici olarak 1/10, 1/30, 1/50, ölçme hassasiyetine yapılmaktadır. Verniyer bölüntüsü ve cetvel bölüntüsü olmak üzere iki yapıdan oluşur.

Bu tip sürmeli kumpaslarda, ölçme yeri bulunur. Büyük çenelerle dış ölçülerde küçük çenelere iç ölçüler ve kılıçla da derinlikler ölçülür. Bu tip kumpaslarla hem parmak

Cinsinden hem de mm ölçme cinsinden ölçme işlemi yapılabilir. Ayrıca özel olarak yapılmış derinlik kumpasları da mevcuttur. Artık bu tip ölçü aletleri yerini daha hassas elektronik, dijital kumpaslara bırakmıştır. Özel sürmeli, çizerek uçlu, pergel uçlu, matsal dengeli, üniversal başlı bunlardan bazılarıdır.

Kumpasları Kullanırken Bazı Şeylere Dikkat Etmek Gerekir:

Ölçme işlemi yapılırken çeneler gereğinden fazla sıkıştırılmamalı, başka aletlerle bir araya konmamalı, çenelerin ucu ile malzeme üzerine çizgi çizilmemelidir, ara sıra, vazelinle yağlanmalı ve kılıfında saklanmalıdır.

Mikrometre: Mikrometre kumpasa göre daha hassas olmakla birlikte bazı yerlerde kullanma kolaylığı vardır. Mikrometre sap kısmı ve sıkıştırma bölümlerinden meydana gelir. Sap kısmı iki ayrı dönen bölgeden oluşmaktadır. Kalınlığı ölçülecek olan malzemeyi sıkıştırma kısmına yerleştirdikten sonra, büyük döner bölge malzeme sıkışana kadar sağa çevrilir. Mikrometre uçlarının malzemeyi tuttuğu andan itibaren, en dıştaki küçük döner bölge birkaç tur sağa doğru çevrilir. En son okuma işlemi yapılarak kalınlık belirlenir.

Bunlardan başka daha birçok ölçü aleti vardır. Ama fabrikalar iş durumuna göre kendi ihtiyacı olan malzemeyi temin eder. Mikrometre ve kumpas gibi bazı aletler her türlü atölyede bulunması gereken aletlerdir.

Atölye içerisinde, ölçü aletleri kalite kontrol bölümünde mevcut olup, hepsi burada özenle saklanmaktadır. Çünkü bir malzemenin imalatının çıkışının verilebilmesi için en son kalite kontrol bölümünde “OK” lenmesi lazımdır. Burada yapılacak bir hata malzemenin satışını engelleyebilir.

Günümüzde ölçme işlemleri de teknolojiye ayak uydurmuştur. Şöyle ki atölyenin

Kalite kontrol bölümünde bilgisayar kontrollü robot mevcuttur. Bu robot sayesinde uygun platforma konulan malzemenin her noktasında hassas ölçüm yapılmaktadır.

Koordinat Ölçme Aleti:

Üretilen malzemenin en son geldiği bölümdür. Burada malzemenin gönderilip gönderilmeyeceği belirtilir.

Malzeme Koordinat Ölçme Aletine girmeden önce üzerindeki pürüzler tozlar temizlenir. Daha sonra malzeme pleyit üzerine düzgünce yerleştirilir. Malzemenin ölçüleri programlanır. Program ölçülecek yerleri 3 nokta bir düzlem 2 nokta bir doğru oluşturduğu sayılarak sırasıyla nokta ister ve operatör bu noktaları Koordinat Ölçme Aleti’ne tanıtır.

Tanıtılan noktalar referans alınarak programa göre malzemenin diğer ölçüleri ölçülür. Koordinat ölçme aleti bu ölçüleri bir yazıcıyla çıktıya döker. Ölçülerdeki hata payına (fabrikada genellikle % 0,8 alınır.) göre malzemenin gönderilip gönderilmeyeceği belirtilir.

Hazırlayan: Çağrı – Emeği geçen hazırlayan kişilere teşekkürler

Yayım tarihi: 2007/09/19 Etiketler: cnc, CNC Tezgahları, lazer kesim, plazma kesim, torna