Benim bildiğim İnternet ortamında tek tüm detaylar ayrıntılar ile CNC Projesi pcb delme makinası yapmasanızda verilen bilgilerin CNC uygulamalarınızda faydası olacağı kesindir Emeği geçen kişilere Teşekkürler.

Hacettepe Üniversitesi Elektrik Elektronik Mühendisliği Bölümü 2003 Bitirme Projesi

Projeyi yapan: Alper YILDIRIM

Proje hocası: Dr. Uğur BAYSAL

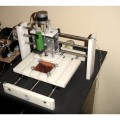

Projenin Amacı: Baskı devre endüstrisinde standart olarak kullanılan Excellon formatındaki dosyaları okuyarak delik koordinatlarını belirleyen ve bu koordinatlara göre baskı devre kartını otomatik olarak delecek sistemin mekanik ve elektronik tasarımı

Projenin Başlangıç Tarihi: Temmuz 2002

Projenin Bitiş Tarihi: Haziran 2003

Proje Maliyeti: 320 Milyon TL.

MAXIMUS’un Hikayesi

CNC makinesi Genel Bilgiler

CNC Mekanik Tasarım

CNC Step Motorlar

CNC Step Motor Sürücüleri

CNC Kontrol Kartı

CNC MCU Yazılımı

CNC PC Yazılımı

MAXIMUS’un Hikayesi

Yıllardır, evde ufak tefek hobi işlerimde kullanabileceğim basit bir CNC (Computer Numerical Control) makinesi yapmayı hayal ediyordum. Böyle bir makine ile yüzlerce delikten oluşan baskı devre kartlarını hatasız ve hızlı biçimde delebilecek, yeterli gelişmeyi sağlayabilirsem, kartları kazıyarak baskı devre prototiplerini oluşturabilecek ve bilgisayarda çizdiğim parça tasarımlarını çeşitli malzemeler üstünde üretebilecektim.

Biraz cesaret, birazda kendime güvenle bu makineyi üniversitede bitirme projesi olarak yapmaya karar verdim. Sevgili hocam Uğur Baysal bu projeyi bana vermeyi kabul etti. (Kendisine çok teşekkür ediyorum.)

Başlangıç olarak sadece baskı devre kartlarının hatasız biçimde delinmesini amaçlıyordum. Bu projeden edineceğim bilgi ve tecrübe ile baskı devre kartlarını kazıma (routing) ve freze (milling) işlerini yapabileceğim daha gelişmiş bir CNC yapmayı hedefliyordum.

Projeye Temmuz 2002 döneminde başladım. Başlangıçta mekanik hakkında hiçbir bilgim yoktu. Tornanın ve frezenin ne işe yaradığını dahi bilmiyordum. Internette aramalar yaparak işe koyuldum. Internette 2-3 ay süre ile bulabildiğim tüm “Hobi CNC” sitelerini inceledim. Her geçen gün projeye olan hevesimi arttıran süper siteler buluyordum. (Örn. Zoltar) Bu sitelerin tamamını linkler bölümünde sizler için derlemeye çalıştım. Internet araştırmalarının yanı sıra çeşitli e-group’lara katıldım ve bu gruplardaki insanlarla bilgi paylaşımında bulundum. Türk gruplarından tanıştığım bazı insanlar bana oldukça destek oldular. Kendilerine sonsuz teşekkür ediyorum. (Ökkeş Gökdeniz, Adnan Bektüre, Şerafettin Yılmaz, Murat Seven)

Bir yandan da AutoCAD programını kurcalayıp 3 boyutlu tasarım yapmayı öğrendim. Bu sırada, programı kullanmayı bilen arkadaşlarımdan yardım aldım. (Makine mühendisliğinde okuyan Cihan Çoruh ve metalurji mühendisliğinde okuyan Burak Değer.)

Internetten ve e-group’lardan edindiğim 100’lerce resimi inceleyerek Cihan ile beraber 3 eksenli bir tasarım yaptık. Makinanın tüm parçalarının 2 boyutlu teknik çizimlerini hazırladık. Sırada sanayiye gidip çelik ve alüminyum malzemeden bu parçaları yaptırmak vardı.

Ostim Organize Sanayi Bölgesinin web sitesinden işimize yarayacak firmaların listesini çıkardım. Ostim krokisinide elimize alıp bir sabah bu firmalarla görüşmek için Ostime gittik. Bütün gün o sokak senin bu sokak benim tüm ostimi turladık. Firmalarla “-Kaç bin adet istiyorsun? – Abi biz öğrenciyiz bir tane olacak” diyologları sonrası kibarca “başka kapıya” sözleriyle karşılaştık. Sadece birkaç küçük torna atölyesinde bizim işimizi yapabilecek insanlarla tanıştık.

Bunun dışında, bazı parçaları hazır alabileceğimiz (Örn. Sonsuz vida mili, civa çeliği. Bknz. Mekanik) yerler bulduk. Ayrıca, sert plastik adı verilen malzemelerin varlığını keşfettik ve alüminyumdan yapmayı düşündüğümüz kısımları bu malzemelerden yapmaya karar verdik. Bu sayede makine parçaları hafif ve kolay işlenebilir olacaktı.

Bu düşünceden hareketle, tüm makinenin iskeletini kestamid adı verilen sert plastikten satın aldık. Anlaştığımız torna atölyelerinden birinde bu parçaları kestirip(testere), gerekli delikleri açtırdık. Bu işlemlere bir öğrenci için fazla sayılabilecek bir ücret ödedim.

Yaptırdığım kestamid parçalarla hazır aldığım çelik milleri birleştirip tek eksende bir step motor, basit bir sürücü ve bir bilgisayar programı ile denemeler yaptım. 10cm lik bir mesafede yaklaşık 1cm hata oluyordu. Parçalardaki kasılmalardan dolayı step motorda step kaçırmaları yaşanıyordu. Bir CNC için gerçekten harika bir çözünürlük elde etmiştim! 🙁

Yaşadığım bu hüsrandan sonra, mekanik sistemin daha düzgün ve hatasız olması gerektiğini ve ilk aldığım kestamid parçaları kullanamayacağımı anlamıştım. Edindiğim tecrübeden tüm makineyi bir seferde yapmaktansa adım adım ilerlemenin daha doğru olacağı sonucuna vardım. Tek eksen için yeni bir tasarım yaptım. Yeniden malzeme aldım. Bu sefer daha ucuz olduğu için polietileni tercih ettim. Parçaları freze kullanarak hassas bir şekilde kestirdim ve gerekli delikleri açtırdım. (Bu aşamada Hacettepe Üniversitesi Fizik Mühendisliği Bölümündeki mekanik atölyesinden ücretsiz olarak faydalandım. Uygar Abi’ye teşekkürler.)

Yaptığım ikinci denemede daha gelişmiş bir motor sürücüsüyle yeni mekanik sistemi denedim. Sonuç oldukça iyiydi. Kumpasla yaptığım ölçümlerde 0.1mm lik bir hata bile yoktu. Aynı sistemi diğer iki eksene de uygulayabilirsem makinenin mekanik aksamını hazır hale getirebilecektim.

Kalan iki eksen için de polietilen malzeme satın aldım. Parçaları Ostimde freze ve torna tezgahlarında hassas bir ölçüde yaptırdım. (Harun Usta’ya her tür yardımlarından ötürü teşekkürler.) Parçaları yaptırırken üç dört günüm sabahtan akşama kadar tornacıda geçti.

Sonuçta tüm mekanik sistem ufak tefek kusurlar dışında Nisan 2003 itibariyle hazır hale gelmişti. O tarihe kadar step motor sürücülerini de hazır hale getirmiştim. Geriye projenin MCU(Micro Controller Unit) ve PC yazılımı kalmıştı.

Kalan iki ayda da projenin yazılımı üstüne yoğunlaştım ve makineyi PC ile haberleşecek hale getirdim. Tasarladığım GUI (Graphical User Interface) ile sistemi kontrol edebiliyor ve delgi dosyaları ile makineyi otomatik çalıştırabiliyordum. Proje ilk amaçlanan noktaya gelmişti.

Tamamlanan projeyi 2003 Haziran ayı içerisinde Hacettepe Üniversitesi Elektrik-Elektronik Mühendisliği Bölümünde öğretim üyeleri ve bölümdeki öğrenci arkadaşlara sergiledim. Aynı dönem içinde, bölümden aldığım destekle okulumuzu temsilen ODTU Elektrik-Elektronik Proje Fuarına katıldım.

Tüm bu çalışmalar sonucunda, MAXIMUS adını verdiğim bitirme projem, prototip kart yapımı işlerinde rahatlıkla kullanılabilecek bir mini CNC haline gelmişti. Projeden aldığım en önemli kazanç ise tüm bu süreç esnasında edindiğim bilgi ve tecrübeler olmuştu. Bu deneyimler, ileride yapacağım gelişmiş CNC makinesi “BITWISER” ın temelini oluşturacaktı…

CNC makinesi Genel Bilgiler

Sistemin Blok Diagramı

Not: Proje kapsamında yapılan kısımlar mavi renkte gösterilmiştir.

Sistemin Genel Açıklaması

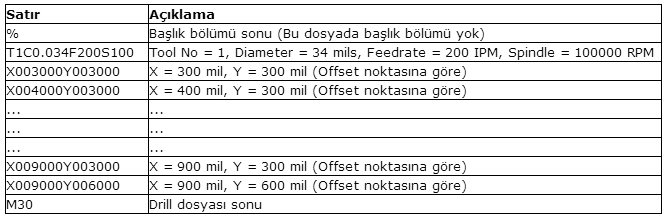

Excellon Delgi Dosyası: Baskı devre delgi makinaları Excellon adı verilen bir standart ile çalışırlar. Excellon dosyalarında kart üzerindeki tüm deliklerin belirli bir ofset noktasına göre uzaklıkları belirlidir. Bunun dışında delik çapı, matkap dönüş hızı, makina hareket hızı, metrik/inch ölçü seçimi vb. farklı parametreler Excellon dosyasında ye alır. CAD programları Excellon standardında dosya üretir.

Bilgisayar Yazılımı: PC yazılımının asıl görevi makine ile haberleşmeyi sağlamaktır. Bu iş için bilgisayarın RS-232 seri portu kullanılmıştır. Makineyi kontrol eden komutlar belirli bir protokol yapısı içinde seri port üzerinden kontrol kartına iletilmektedir. Bunun dışında Excellon delgi dosyaları programla açılıp makinaya otomatik olarak gönderilebilmektedir. Tasarlanan GUI (Graphical User Interface – Grafiksel Kullanıcı Arabirimi) kullanıcının makineye kolaylıkla komuta etmesini sağlamaktadır.

Kontrol Kartı: Kontrol kartındaki tüm işlemler Microchip firmasının PIC16F877 mikrodenetleyicisi tarafından kontrol edilmektedir. Mikrodenetleyici seri port üstünden bilgisayarla haberleşmekte, I/O portları üstünden step motor sürücülerini kontrol etmekte ve limit switch durumlarını gözlemlemektedir.

Motor Sürücüleri: Step motorlara gerekli akımı basabilmek için oluşturulan sürücü kartlarıdır. Sürücüler “chopper (PWM)” yöntemine göre çalışmaktadır. Bu sayede step motorlar ulaşabilecekleri maksimum hızda çalıştırılmaktadır.

Mekanik düzenek: Mekanik sistem, step motorlara bağlanan sonsuz vida millerinin dönmesi sonucu, eksenlere tutturulan somunların eksen doğrultusunda hareket etmesi esasına göre çalışmaktadır. Ayrıca eksenlerin hareketini sağlamak için çelik miller kullanılmıştır. Düzenekte kullanılan malzemeler, civa çeliği, inox paslanmaz çelik, polietilen, delrin, kestamid ve alüminyumdur.

CNC Mekanik Tasarım

Maximus 3 eksenli çalışmak üzere dizayn edilmiştir. Her eksende hareket üretici bir motor, motor hareketini sonsuz vida miline ileten bir kaplin, sonsuz vida mili, mil uçlarında iki rulman ve mil hareketini eksene aktaran bir somun bulunmaktadır. Ayrıca eksenleri desteklemek için sonsuz vida milinin her iki tarafında birer adet civa çeliği mil bulunmaktadır. Eksenler bu millerin çevresinde kayan delrin parçalar üstünde hareket etmektedir.

Z Ekseni üstünden örnek verecek olursak; Step motorun dönmesi sonucu oluşan dairesel hareket kaplin vasıtasıyla sonsuz vida miline iletilmektedir. Sonsuz vida milinin her iki tarafında bulunan rulmanlar milin eksenden sapmadan dönmesini sağlamakdatır.

Dairesel hareket vida mili üstündeki somun aracılığı ile doğrusal harekete dönüşmektedir. Bu sayede, motorun sağa/sola dönüş hareketleri eksen üstünde ileri/geri ilerleme şeklinde sonuçlanmaktadır.

Kayma milleri ve kayma parçalarının amacı eksen hareketlerine minimum sürtünme ile destek olmaktır.

Endüstriyel CNC sistemlerinde yukarıda görülen her parça yerine özel komponentler kullanılmaktadır. Bunlardan en önemlisi dairesel hareketin doğrusal harekete çevrildiği somun ve sonsuz vida mili kısmıdır. Burada kullanılan basit M12 somun ve mil yerine endüstride “ballscrew” adı verilen bilyalı somunlar kullanılmaktadır. Mil ile temasın bilyalar üstünden yapıldığı bu somunlar %90 verim ve çok düşük sürtünme katsayıları ile yüksek dönüş hızlarında çalışabilmektedir.

Bir diğer endüstriyel parça ise kayma parçaları yerine kullanılan linear rulmanlar yada bilyalı arabalardır. Temas noktalarında bilyalar kullanıldığı için bu ürünlerde de sürtünme oranları oldukça düşüktür.

Endüstriyel ürünler oldukça pahalı oldukları için bu tasarımda kullanılmamıştır. Sonuçta, kullanılan amatör parçalar mekanik sistem üstünde sürtünmeler, kasılmalar ve boşluklar oluşturmuştur. Kasılma ve sürtünmeler el ile yapılan ayarlamalar sonucunda minimum düzeye indirilmiştir. Somunlardan kaynaklanan boşluklar (backlash) ise fazla hata oluşturmadığı için gözardı edilmiştir.

Mekanik sistemin iskeletinde sert plastik malzemeler ve alüminyum tercih edilmiştir. Plastik malzemeler hafifliği ve kolay işlenebilirliği ile tasarımı kolaylaştırmıştır. Piyasada yaygın olarak bulunan malzemeler kestamid, delrin, polietilen, polyamid, teflon ve fiberdir. Ucuzluğu nedeniyle tasarımın büyük bölümünde polietilen maddesi kullanılmıştır. Bunun dışında sürtünmenin minimum olması gereken kayma parçalarında kayganlığı nedeniyle delrin tercih edilmiştir.

Delrin kayma parçalarının içine 12.2mm çapında delik açılmıştır. M12 civa çeliği miller bu parçalardan geçirilerek eksenlerin bu parçalar üstünde kayması sağlanmıştır. Düzenekteki tolerans hataları nedeniyle düşük sürtünmeli ve kasılmasız eksen hareketi elde etmek için oldukça uğraşılmıştır.

Sonsuz vida milleri, uçlarından 6mm çapa kadar inceltilerek M6 rulman yuvalarına oturtulmuştur. Step motor tarafında kalan kısımlar rulman yuvalarından çıktıktan sonra ayrıca kaplinlere vidalanmıştır.

Step motorlar ise X ve Z ekseninde destek milleri, Y ekseninde ise destek parçası ile sabitlenip kaplinlerin diğer ucuna vidalanmıştır.

Somunlar, kestamid yuvalara sabitlenerek kayma parçaları ile birlikte 2mm’lik alüminyum levhalara vidalanmıştır.

Y ekseni dğer eksenlerden bağımsız çalışmaktadır. Bu sayede mekanik tasarım kolaylaşmıştır. Gelişmiş uygulamalarda bu pek tercih edilen bir yöntem değildir, çünkü iş parçası Y ekseni boyunca hareket etmek zorunda kalmaktadır. İş parçasının ağır olması durumunda eksen motoru bu ağırlığı yenemeyecek ve step kaçırmaları meydana gelecektir. Bunun yerine, Y ekseni iş parçasını değilde matkap motorunu hareket ettirecek şekilde tasarlanmalıdır.

Z ekseni X ekseni üstünde hareket etmektedir. Bu işlem Z ekseninin X eskenindeki alüminyum levha üstüne sabitlenmesi sonucu elde edilmiştir.

Teorik Hassasiyet

M12 sonsuz vida milleri için standart hatve aralığı 1.75mm dir.

Bu durumda mil bir tur attığında eksen 1.75mm ileri yada geri ilerlemektedir.

Step motorlar millere direkt bağlandığı için motor hareketleri birebir millere aktarılmaktadır.

Kullanılan step motorlar 1.8° lik motorlardır. Bir tur 200 adımla kontrol edilmektedir.

Motorlar full-step modda sürülürse bir pulse motoru 1.8° döndürür.

Bu durumda hassasiyet 1.75mm / 200 = 8.75 mikron dur.

Motorlar half-step modda sürülürse bir pulse motoru 0.9° döndürür.

Bu durumda hassasiyet 1.75mm / 400 = 4.375 mikron dur.

Bu değerler makinenin teorik hassasiyetini belirtmektedir. Pratikte bu değerlere ulaşmak mümkün değildir. Somunlardaki boşluklar (backlash) ve malzemelerdeki hata payları bunu engeller. Yapılan denemelerde gözle görülebilen bir çözünürlük hatası yaşanmamaktadır. Ancak kesin bir çözünürlük değeri verebilecek bir ölçüm yapılamamıştır.

CNC Step Motorlar

Projede, maliyeti minimumda tutmak ve sistem tasarımını basitleştirmek için step motorlar tercih edilmiştir. 3 eksen için 3 step motor kullanılmıştır. Motorların hepsi elden çıkma olup hurdacılardan alınmıştır.

Motor özellikleri:

X ekseni: ORIENTAL MOTOR 1.8° 5.4V 1.8A 6-kablolu

Y ekseni: ORIENTAL MOTOR 1.8° 5.4V 1.8A 6-kablolu

Z ekseni: SHINANO KENSHI 1.8° 12V 0.4A 6-kablolu

CNC işlerinde kullanılacak step motorlarda dikkat edilmesi gereken en önemli özellik motor voltajının 2-5V gibi düşük değerlerde olmasıdır. Bu tip motorlar iç dirençleri düşük olduğu için daha az ısınmakta ve daha yüksek hızlarda sürülebilmektedir.

Step motorlar bobin sarımlarından oluştuğu için belirli bir indüktans değerine sahiptir. Bu değer motor bobinine voltaj uygulandığında akımın istenilen değere ulaşma süresini t=5*(L/R) kadar geciktirir. Bu etkiden dolayı yüksek anahtarlama hızlarında bobin akımı istenilen değere ulaşamadan bir sonraki adıma geçilir.

Motorun torku üzerinden geçen akımla doğru orantılıdır. Dolayısıyla yüksek hızlarda motor torku hızlı bir şekilde düşer. Tork düşüşünü minumumda tutmak için bir motor sürücüsü en kısa zamanda bobin üzerinde öngörülen akıma ulaşmalı ve yine en kısa zamanda bobin üzerindeki akımı sıfıra çekebilmelidir.

Bu bilgilere göre step motor sürücü devrelerini şu şekilde sıralayabiliriz:

1) L/R Sürücüsü: Motor öngörülen voltaj ve akım değerlerinde çalıştırılır. Bu durumda motor bobinlerindeki indüktif etkiden dolayı ufak bir hız artışında motor öngörülen akıma ulaşamayacağı için düşük hızlar dışında motor verimli bir şekilde sürülemeyecektir.

2) L/nR Sürücüsü: Akım artışında geçerli olan zaman sabitini (t=L/R) düşürmek için motor bobinlerine seri direnç bağlanarak yapılır. Bu durumda motor öngörülen voltajın n katı değerde çalıştırılır. Bu sayede motorda belirgin bir hız artışı yaşanır. Ancak bağlanan seri direnç üstünden yüksek akım geçeceği için bu devrelerde gereksiz güç tüketimi yaşanır.

3) Chopper Sürücüsü: Motor öngörülen voltaj değerinden 5-20 kat fazla bir voltajla beslenir. Akımın yükselme hızı diğer sürücülere göre oldukça çabuktur. Ancak yükselen akım belirli bir değerde sınırlanmazsa motor gereğinden fazla akım çekeceği için yanacaktır. Akım sınırlama mekanizması chopper sürücüsünün temelini oluşturur. Motor bobinine seri bağlı küçük bir sense direnci üzerindeki voltaj bir komparatör ile karşılaştırılarak, bobine giden akım ayarlanır. Sürücü PWM (Pulse Width Modulation) mantığında çalışır. Kaynak zaman içinde açılıp kapandığı için güç tüketimi minumum düzeydedir. Yüksek voltajla beslemeden dolayı yüksek hızlarda tam tork ile çalışılabilir.

Chooper Sürücüsü Block Diagramı

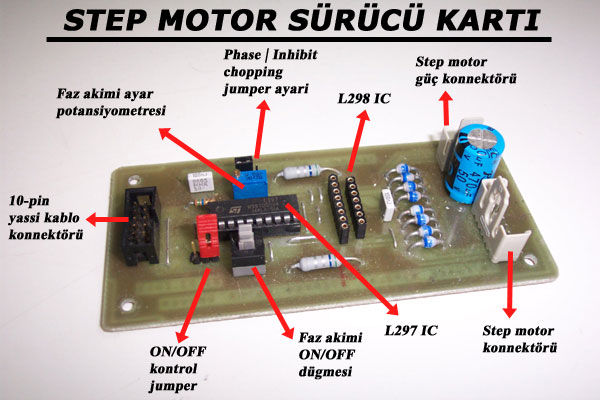

CNC Step Motor Sürücüleri

Projede kullanılan sürücüler chopper mantığında çalışmaktadır. Bu sayede motorlardan maksimum hızda en iyi verimi almak amaçlanmıştır.

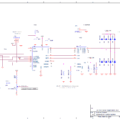

Sürücülerin tasarımda ST firmasınca üretilen L297 ve L298 Entegreleri kullanılmıştır.

L297 step motor kontrol entegresidir, Girişine uygulanan step ve dir sinyalleri ile çıkışında step motor faz sinyallerini üretmektedir. Entegre full-step, half-step ve wave-drive modlarında çalışabilmektedir.

L298 H-bridge sürücü entegresidir. Bipolar step motorların sürülmesi için tasarlanmıştır. Max 2A/phase akım verebilir. Girişine uygulanan faz sinyallerini çıkışa yükseltip vermektedir.

ST firmasının sunduğu “application note” lar incelendikten sonra L297 ve L298 entegreleri birlikte kullanılarak step motor sürücüleri yapılmıştır.

Sürücülerin özellikleri şunlardır.

- Step ve Dir sinyalleriyle çalışma

- Max 45V motor voltajı

- Max 2A faz akımı

- Full-step, Half-step ve Wave-drive modlarında çalışabilme

- Ayarlanabilir faz akımı

Step Motor Sürücü Devre Şeması

Devre Kartı

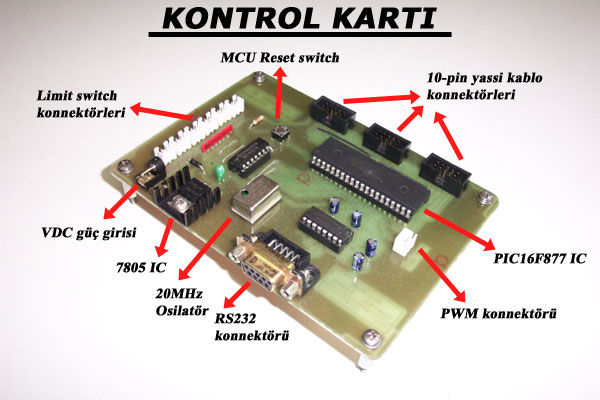

CNC Kontrol Kartı

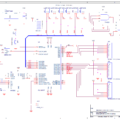

Kontrol kartının görevi makine ve PC arasındaki bağlantıyı sağlamaktır. Bu işlem bilgisayardan alınan komutlar yoluyla step motor sürücülerinin indekslenmesi sonucu yapılır. Kontrol kartı, PC ile seri port üstünden haberleşmektedir. PC den gönderilen komutlar kontrol kartında yorumlanmakta ve step motor sürücüleri için yön ve step sinyalleri üretilmektedir. Bu sayede, eksenlerin konumu PC aracılığıyla hassas biçimde kontrol edilmektedir.

Kontrol kartının bir diğer görevi ise eksenler üstünde bulunan limit switch leri kontrol etmek ve mekanik sınırların dışına taşan eksen hareketlerini engellemektir.

Tüm bu işlemleri kontrol eden yapı, kart üstündeki PIC16F877 mikrodenetleyici ünitesidir. Bu entegre 8 kbyte FLASH, Hardware UART ve 33 I/O pini ile projenin gereksinimlerini karşılamaktadır.

Kartta kullanılan Vcc voltajı 5V’tur. Bu potansiyel güç girişinin arkasında kullanılan 7805 linear voltaj regülatörü ile elde edilmektedir. Karta uygulanabilecek giriş voltajı 9-15 VDC arasındadır.

PIC mikrodenetleyici 20Mhz lik bir osilatör ile sürülmektedir. PIC, clock sinyalini 4 e böldüğü için bir komutun PIC te işletilme süresi 1 / 5Mhz = 200ns dir. Bu hızdaki bir clock 115200 bps hızında seri iletişim yapmaya olanak sağlamıştır.

PC ile haberleşmeyi sağlayan RS-232 bağlantısı DSUB9 dişi konnektör üstünden yapılmaktadır. PIC16F877 hardware UART’a sahip olduğu için RC6 ve RC7 pinleri seri port olarak kullanılmaktadır. Bu pinler MAX232 hat sürücü (line driver) entegresi üzerinden DSUB9 konnektöre bağlanmıştır.

Motor sürücüleri 10 telli yassı kablolar vasıtasıyla IDC10 erkek konnektörler üstünden kontrol kartına bağlanmaktadır. Step motor sürücülerine giden sinyaller doğrudan PIC’in I/O bacaklarına ve kontrol kartı üstündeki Vcc, Gnd hatlarına bağlanmıştır. Motor sürücüleri, Vcc voltajlarını kontrol kartı üstünden almaktadır.

Step motor sürücüleri için gerekli olan 20kHz lik chopper clock’u sadece bir sürücü içinde üretilip SYNC pinleri üstünde diğer motor sürücülerine aktarılmaktadır. (Bu nedenle, tüm eksenlerin yassı kablo bağlantısı yapılmadan diğer eksenler çalıştırılmamalıdır.)

Eksen limit switch’leri iki AND gate üstünden geçerek PIC’ın RB0/INT pinine ulaşmaktadır. Bu pin mikrodenetleyiciye harici kesme (interrupt) oluşturmak için kullanılmaktadır. Tüm switchler NO (Normally Open) olarak çalışmaktadır. Herhangi bir switch’te oluşacak kapanma sinyali AND gate’ler üstünden geçip mikrodenetleyiciyi uyaracaktır. Her eksende 2 adet olmak üzere toplam 6 adet limit switch girişi karta konulmuştur. Limit switchler Normally Open şeklinde çalıştığı için, kullanılmayan switchler kartın çalışmasında sorun teşgil etmemektedir.

Son olarak, ileride yapılabilecek matkap motoru (spindle) hız kontrolü uygulamaları için PIC’in PWM (Pulse Width Modulation) pininden çıkış alınmıştır.

CNC Kontrol Kartı Devre Şeması

Kontrol Kartı

CNC MCU Yazılımı

Akış Diyagramı

MCU Yazılımı

MCU yazılımı, kontrol kartını yöneten yazılımdır. Tüm PC haberleşmesi ve step motor sürücülerinin kontrolü PIC16F877 içinde çalışan firmware ile yapılmaktadır.

Karta enerji verildiğinde PIC resetlenir ve kodun başından itibaren çalışmaya başlar. Öncelikle sürücü kartlarına giden I/O pinleri high konumuna getirilir. Daha sonra PIC seri port üstünden data gelene kadar bekleme durumundadır.

PC yazılımından ISMACHINEREADY byte’ı gönderildiği taktirde PIC buna MACHINEREADY byte’ı ile cevap verir. Bu sayede PC yazılımı ve mikrodenetleyicinin senkronize çalışması sağlanmıştır.

Burada adı geçen ISMACHINEREADY ve MACHINEREADY byte’ları, PIC ve PC yazılımında aynı olacak şekilde tanımlanmış sabitlerdir. 8 bitlik sayılar yerine bu tanımlamalar kullanılarak kodun okunabilirliği arttırılmıştır.

Programda “Jog Mode” ve “Drill Mode” olmak üzere iki çalışma modu vardır. Jog modu makinenin PC programından girilen değerlerle manual olarak kontrol edilmesi için kullanılmaktadır. Drill modu ise PC programında açılan delgi dosyasındaki tüm delik koordinatlarının otomatik olarak makineye gönderilmesi ve kart üstündeki tüm deliklerin sırayla delinmesi için tasarlanmıştır.

MACHINEREADY byte’ı PC’ye gönderildikten sonra PC tarafından mod seçim işlemi yapılır. Genellikle, offset noktasının belirlenmesi işlemi için ilk açılan mod Jog modudur, ancak direkt olarak Drill moduna girmek de mümkündür.

JOG Modu

Jog moduna girmek için, PC seri port üstünden OPENJOGMODE byte’ını PIC’e gönderir. PIC bu byte’ı alınca akış şemasında görülen sağ kısma geçer, PC’ye JOGMODEON byte’ını gönderir ve PC’den gelecek “Jog Data Packet” ini beklemeye başlar.

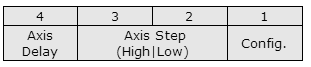

JOG Data Packet

“Jog Data” paketinin uzunluğu 4 byte’tır. Paket içinde hangi eksenin, hangi yönde, hangi hızda ne kadar hareket edeceği bilgisi PC’den PIC’e gitmektedir.

Configuration (1 Byte):

Bit0-Spindle: Matkap motorunun açılıp kapatılması [0-Matkap OFF | 1-Matkap ON]

Bit4-Yön: Motorun hangi yönde döneceği [0-CW | 1-CCW]

Bit5-Mod: Motorun half-step/full-step sürülmesi [0-Full Step | 1-Half Step]

Bit6,7-Axis: Eksen seçimi ve Jog modundan çıkılması [00-Jog Modundan Çık | 01-X | 10-Y | 11-Z]

Axis Step (2 byte): Seçilen eksenin full-step cinsinden dönme miktarı

Axis Delay (1 Byte): Seçilen eksenin dönme hızı

[ Step frekansı = 1 / (2 * Delay * 100 us) ]

“Jog Data” paketi alındıktan sonra PIC tarafından paket çözümlenir, gerekli değişkenler atanır ve step motor sürücülerine step ve yön sinyalleri çıkılır. Eksen hareketinin tamamlanmasının ardından PC’ye JOGMODEDONE byte’ı gönderilir ve PIC tekrar Jog data paketini beklemeye başlar. Yinelenen eksen hareketleri için bu işlemler tekrarlanır.

Jog penceresi PC programında kapatılırsa, PC’den PIC’e |00|00|00|00| paketi gönderilir. (Configuration byte’ının 6. ve 7. bitlerine sıfır gönderilir.) Bu sayede PIC programı Jog modundan çıkıp mod seçim rutinine geri döner.

Drill Modu

Drill moduna girmek için, PC seri port üstünden OPENDRILLMODE1 byte’ını PIC’e gönderir. PIC bu byte’ı alınca akış şemasında görülen sol kısma geçer, PC’ye DRILLMODE1ON byte’ını gönderir ve PC’den gelecek “Offset Positioning Packet” ini beklemeye başlar.

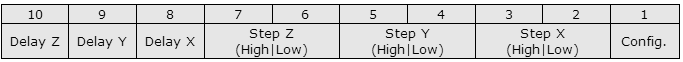

Offset Positioning Packet

“Offset Positioning” paketinin uzunluğu 10 byte’tır. Bu paket ile, eksenlerin offset noktasına olan uzaklıkları PIC’e iletilmektedir.

Configuration (1 Byte):

Bit0-Yön X: X ekseninin step motorunun hangi yönde döneceği [0-CW | 1-CCW]

Bit1-Yön Y: Y ekseninin step motorunun hangi yönde döneceği [0-CW | 1-CCW]

Bit2-Yön Z: Z ekseninin step motorunun hangi yönde döneceği [0-CW | 1-CCW]

Bit3-Mod X: X eksenindeki step motorun half-step/full-step sürülmesi [0-Full Step | 1-Half Step]

Bit4-Mod Y: Y eksenindeki step motorun half-step/full-step sürülmesi [0-Full Step | 1-Half Step]

Bit5-Mod Z: Y eksenindeki step motorun half-step/full-step sürülmesi [0-Full Step | 1-Half Step]

Step X (2 Byte): X ekseninin full-step cinsinden offset noktasına olan uzaklığı

Step Y (2 Byte): Y ekseninin full-step cinsinden offset noktasına olan uzaklığı

Step Z (2 Byte): Z ekseninin full-step cinsinden offset noktasına olan uzaklığı

Delay X (1 Byte): X ekseninin step motorunun dönme hızı

Delay Y (1 Byte): Y ekseninin step motorunun dönme hızı

Delay Z (1 Byte): Z ekseninin step motorunun dönme hızı

[ Step frekansı = 1 / (2 * Delay * 100 us) ]

“Offset Positioning” paketi alındıktan sonra PIC tarafından paket çözümlenir, gerekli değişkenler atanır ve step motor sürücülerine step ve yön sinyalleri çıkılır. Bu sayede eksenler PC yazılımda belirlenen offset noktasına ulaşmış olur. Eğer eksenlerin ilk konumu offset noktası ise bu paket es geçilir. Eksen hareketinin tamamlanmasının ardından PC’ye ATOFFSETPOS byte’ı gönderilir ve PIC “Initialize Drill Mode” paketini beklemeye başlar.

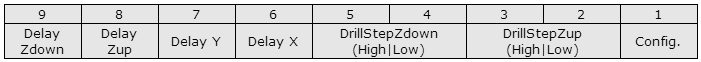

Initialize Drill Mode Packet

“Initialize Drill Mode” paketinin uzunluğu 9 byte’tır. Bu paket ile, Drill modu sırasında kullanılacak genel ayarlar PIC’e iletilmektedir.

Configuration (1 Byte):

Bit0-Mod X: X eksenindeki step motorun half-step/full-step sürülmesi [0-Full Step | 1-Half Step]

Bit1-Mod Y: Y eksenindeki step motorun half-step/full-step sürülmesi [0-Full Step | 1-Half Step]

Bit2-Mod Z: Z eksenindeki step motorun half-step/full-step sürülmesi [0-Full Step | 1-Half Step]

DrillStepZup (2 Byte): Z ekseninin matkap delik üstünde iken full-step cinsinden offset noktasına göre konumu

DrillStepZdown (2 Byte): Z ekseninin matkap delik içinde iken full-step cinsinden offset noktasına göre konumu

Delay X (1 Byte): X ekseninin dönme hızı

Delay Y (1 Byte): Y ekseninin dönme hızı

Delay Zup (1 Byte): Z ekseninin yukarı hareketindeki dönme hızı

Delay Zdown (1 Byte): Z ekseninin aşağı hareketindeki dönme hızı

[ Step frekansı = 1 / (2 * Delay * 100 us) ]

“Initialize Drill Mode” paketi alındıktan sonra PIC tarafından paket çözümlenir ve gerekli değişkenler atanır. Z ekseni step motoru DrillStepZdown kadar aşağı indirilerek matkap ucunun kart üstünde gezeceği konumu alması sağlanır. Bu işlemden sonra PC’ye DRILLMODE1INITIALIZED byte’ı gönderilir ve PIC “Drill Data” paketini beklemeye başlar.

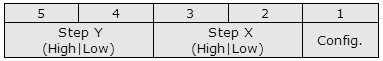

Drill Data Packet

“Drill Data” paketinin uzunluğu 5 byte’tır. Bu paket ile, X ve Y eksenlerinin hareket bilgisi PC’den PIC’e gitmektedir.

Configuration (1 Byte):

Bit0-Yön X: X eksenindeki step motorun hangi yönde döneceği [0-CW | 1-CCW]

Bit1-Yön Y: Y eksenindeki step motorun hangi yönde döneceği [0-CW | 1-CCW]

Bit6-SDF(Start Drilling Flag): Delme işlemine başlama biti [0-Reset | 1-Set]

Bit7-CDF(Continue Drilling Flag): Delme işlemine devam biti [0-Reset | 1-Set]

Step X (2 byte): X ekseninin step motorunun full-step cinsinden şu an bulunduğu konuma göre hareket (dönme) miktarı

Step Y (2 Byte): Y ekseninin step motorunun full-step cinsinden şu an bulunduğu konuma göre hareket (dönme) miktarı

“Drill Data ” paketi alındıktan sonra PIC tarafından Configuration byte’ının 6. (SDF) ve 7. (CDF) bitleri kontrol edilir.

CDF bitinin 1 olması delgi işleminin devam ettiğini, 0 olması işe delgi işleminin sona erdiğini gösterir. Delgi işlemi devam ediyorsa paketle bilikte gelen koordinatlarda delme yapılır ve tekrar “Drill Data” paketi beklenir. Delgi işlemi sona ermiş ise PC’ye DRILLMODE1DONE byte’ı gönderilir ve PIC mod seçiminin yapıldığı akış diyagramındaki mode selection kısmına geri döner.

SDF bitinin 1 olması delgi işleminin yeni başladığını, 0 olması ise delgi işleminin devam ettiğini gösterir. Bu bit sadece delgi işleminin başlangıcında yani matkap offset noktasının üstünde iken 1 durumundadır. SDF biti 1 olduğunda o anki X ve Y koordinatları atlanıp PC’ye ONEHOLEDRILLED byte’ı gönderilmektedir. Bu sayede offset noktasının delinme zorunluluğu ortadan kalkmıştır.

CDF ve SDF bitlerinin kontrol edildikten sonra PIC tarafından “Drill Data” paketi çözümlenir ve gerekli değişkenler atanır. X ve Y eksenleri paketten alınan bilgiler sayesinde delik koordinatlarına hareket ettirilir. Matkap delik üstüne geldikten sonra Z ekseninde aşağı-yukarı hareketi yapılır. Bu işlem sonucunda 1 delik delinmiş olur. Delgi yapıldıktan sonra PC’ye ONEHOLEDRILLED byte’ı gönderilir ve PIC bir sonraki “Drill Data” paketini beklemeye başlar.

Bu rutin kart üstündeki tüm delikler delinene kadar tekrarlanır. Tüm deliklerin delinmesi tamamlandığında CDF biti 0 yapılarak Drill modundan çıkılıp mod seçimine geri dönülür.

CNC PC Yazılımı

Yazılımı oluşturan yapılar şunladır:

- Kullanıcıyla etkileşecek grafik arabirimi (GUI – Graphical User Interface)

- Excellon delgi dosyasın açılması

- Dosyadan alınan delik koordinatlarının uygun değişkenlere atanması

- Seri port haberleşme rutinleri

- Makine ayarlarının yapılabileceği ayar penceresi

- Offset noktasının belirlenebilmesi için manuel makine hareketi (JOG)

- Tüm deliklerin delinebilmesi için otomatik makine hareketi (DRILL)

- Delik çaplarını gösteren “tool index” penceresi

- Makine hareketinin ani olarak durdurulmasını sağlayan “Emergency Stop” düğmesi

Yazılım Borland C++ Builder 5.0 altında hazırlanıp derlenmiştir.

Grafiksel Kullanıcı Arabirimi

Arabirimi güzelleştirmek için araç çubuğu butonlarında “TMS Software” firmasının “Advanced Tool Button Component” paketi kullanılmıştır. Pencerenin sol tarafındaki “String Grid” içinde delik koordinatları listelenmektedir. Ortadaki beyaz alan delik yerleşimlerinin görüntülendiği “Image Canvas” kısmıdır. Sağ alttaki “Memo Box” ise kullanıcıyı yönlendirmek ve bilgi vermek amacıyla kullanılmaktadır.

Excellon Delgi Formatı

Baskı devre endüstrisinde kart delim işlemleri Excellon delgi dosyaları üstünden yapılır. Bu nedenle, tüm CAD programları Excellon formatında delgi dosyası üretebilir. Excellon dosyası, bir baskı devre kartı üstündeki tüm delik koordinatlarının belirlenen offset noktasına göre listelendiği bir ASCII text dosyasıdır. Delik koordinatlarının dışında çeşitli makine ayarları da bu dosya içinde yer alır. Aşağıda OrCAD 9.0 Layout Plus programında üretilen bir delgi dosyası görülmektedir.

Delgi Dosyasının İşlenmesi

Yukarıda görülen delgi dosyası program içinde açıldıktan sonra her satırın ilk karakteri program tarafından incelenir. Satırın ilk karakterinin “T” , “X” yada “M” olup olmadığı kontrol edilir. Bu 3 harf dışındaki karakterlerle başlayan satırlar es geçilir.

“T” karakteri gelmesi durumunda tool index değişkeni uygun delik numarası ile atanır. Bir sonraki satıra geçilir. “X” karakteri gelmesi durumunda 6 haneli X ve Y eksenlerinin offset noktasına olan uzaklıkları uygun değişkenlere atanır. Bir sonraki satıra geçilir. “M” karakteri gelmesi durumunda deişkenlere atama işlemi sonlandırılır. Delgi dosyası kapatılır.

Değişkenlere atama işlemi aşağıdaki şekilde tanımlanan holes[] yapısı (structure) altında gerçekleşir.

struct holeFile

{

char T[3];

char X[7];

char Y[7];

};

holeFile holes[1000];

Burada, 3 bitlik T dizisi delik çapı numarasını, 7 bitlik X dizisi deliğin x ekseninden offset noktasına olan uzaklığını, 7 bitlik Y dizisi de deliğin y ekseninden offset noktasına olan uzaklığını tutmaktadır.

Program makisimum 1000 delik işleyebilecek şekilde derlenmiştir ancak kaynak kodunda holes[1000] tanımlaması değiştirilerek daha fazla delikli kartların işlenmesi sağlanabilir.

Seri Port Haberleşmesi

Seri port haberleşmesi için “Dejan Crnila” tarafından yazılan “ComPort Component” paketi kullanılmıştır. Kullanılan bu paket sayesinde, seri port haberleşmesi oldukça basite indirgenmiştir. Paket, C++ Builder ortamına yüklendikten sonra normal componentler gibi (button, editbox vs) form üstüne taşınıp kod içinde kullanılmıştır.

Paket içinden kullanılan fonkisyonlar:

ComPort1->ShowSetupDialog() Seri port ayar penceresini aç

ComPort1->Open() Seri portu aç

ComPort1->Close() Seri portu kapat

ComPort1->Read() Seri porttan oku (zaman aşımı olana kadar)

ComPort1->Write() Seri porta yaz

Paket içinden kullanılan event’ler:

TFormMain::ComPort1RxChar() Seri porta veri gelince çalışan event

Makine Ayar Penceresi

Makine ayarlarının yapıldığı ve saklı tutulduğu penceredir.

Full steps per unit Step motorun 1 full-step hareketinin oluşturduğu yerdeğiştirme miktarı (Hareketlerin oluşturacağı step miktarı bu alanlara girilen değerler ile belirlenir.)

Driving Modes Eksenlerin Half-step/Full-step sürüleceği

Invert Direction Step motor sürücülerindeki DIR pinlerinin polaritesi (Kullanımı: Jog Modunda sağa basınca eksenin sola hareket etmesi durumunda “Invert DirX Pin” seçilmelidir.)

PCB Drill Mode Offset noktasının belirlenme şekli (“Drill Using Placement Matrix” özelliği henüz tamamlanmamıştır, bu nedenle seçim inaktif durumdadır.)

Axis Speeds Eksen hızları (Girilen değerler step periyodunun yarısını belirtiği için düşük değerler daha hızlı hareket manasına gelmektedir.)

Head Movement from Z Offset Delgi işlemi sırasında, matkap kafasının JOG penceresinde belirlenen offset noktasına göre hareket ve delgi konumu (Normalde bu alanların el ile girilmesine gerek yoktur. Jog penceresi içinden yapılan ayarlamalar, bu alanlara otomatik olarak etki etmektedir.)

Tool Changing Delik çapının değişmesi durumunda, programın matkap ucunun değiştirilmesi için uyarı verip vermeyeceği

Bu menülerde yapılan ayarlardan “Full steps per unit”, “Invert Direction” ve “Tool Changing” kısımları sadece program içinde kullanılır. Geriye kalan “Driving Modes”, “Axis Speeds” ve “Head Movement from Z Offset” ayarları ise gereken zamanlarda seri port üstünden kontrol kartına gönderilir.

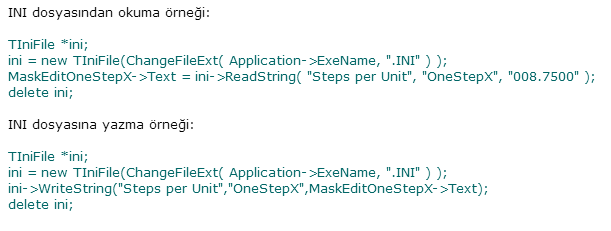

Yapılan ayarların program her açıldığında tekrar girilmemesi için bir dosyaya kaydedilmesi gerekmektedir. Bunun için INI dosya yapısı kullanılmıştır. Programın her açılışında tüm ayarlar INI dosyasından yüklenmektedir. INI dosyasının bulunamaması durumunda program varsayılan ayarları kullanmaktadır. Ayar penceresi kapatıldığında değişen alanlar INI dosyasına kayıt edilmektedir.

JOG Modu

Jog penceresi açılarak makine jog modunda manuel olarak çalıştırılabilir. Bu sayede eksenler ayrı ayrı çalıştırılıp denemeler yapılabilir. Ayrıca, Jog penceresi Offset noktasının ve Z ekseni hareket konumlarının belirlenmesinde kullanılır. (Detaylar için dosyalar bölümündeki “kullanım adımları” dökümanını inceleyiniz.)

DRILL Modu

Delgi dosyası açıldıktan ve Jog penceresi içinde offset noktası belirlendikten sonra “Drill” butonu aktifleşir. Drill butonuna basılarak Drill modu çalıştırılır. Bu aşamadan sonra gerçekleşen işlemler sırasıyla şöyledir:

1: gotoOffsetPosition() fonksiyonu çağrılarak OPENDRILLMODE1 byte’ı PIC’e gönderilir. Timeout olana kadar DRILLMODE1ON byte’ının alınması beklenir. Bu byte alındıktan sonra o anki eksen konumlarına göre “Offset Positioning Packet” oluşturulur ve PIC’e gönderilir. PIC bu paketi aldıktan sonra eksenleri offset noktasına taşıyıp PC’ye ATOFFSETPOS byte’ını gönderir.

2: ATOFFSETPOS byte’ı alındıktan sonra initializeDrillMode() fonksiyonu ile “Initialize Drill Mode Packet” oluşturulup PIC’e gönderilir. PIC bu paketi aldıktan sonra gerekli makine ayarlarını yapıp PC’ye DRILLMODE1INITIALIZED byte’ını gönderir.

3: DRILLMODE1INITIALIZED byte’ı alındıktan sonra boş bir “Drill Data Packet” oluşturulup PIC’e gönderilir. (Bu boş paketin gönderilme amacı offset noktası delinmeden delgi işlemine başlamaktır.) PIC bu paketi aldıktan sonra delgi işlemi yapılmış gibi PC’ye ONEHOLEDRILLED byte’ını gönderir.

4: ONEHOLEDRILLED byte’ı alındıktan sonra sırasıyla eksen konumları güncellenir, en son delinen nokta kırmızı daire içine alınır ve tool change durumu kontrol edilir. Bundan sonra holeFile[] yapısındaki ilk deliğin koordinatları “Drill Data Packet” ile PIC’e gönderilir. PIC paketi çözüp delgi işlemini gerçekleştirir. Bu sırada PC üstünde yapı indisi bir arttırılarak delik sayısı ile karşılaştırılır. Tüm delikler delinene kadar PIC’e “Drill Data Packet” X ve Y koordinatları ile gönderilir. Delikler delindikten sonra son paket, config byte’ı içindeki “Continue Drilling Flag” biti 0 yapılarak PIC’e gönderilir ve delgi rutininden çıkılır. (Paket yapısı için MCU Yazılımı sayfasını inceleyiniz.) PIC CDF=0 bitini aldıktan sonra PC’ye DRILLMODE1DONE byte’ını gönderir.

5: DRILLMODE1DONE byte’ı alındıktan eksenler X-Y-Z sırasında offset noktasına çekilir. (Bu işlem kullanıcıya belli edilmeden Jog modu içinde gerçekleşir.) Bu sayede mekanik sistem delgi sonrasında başlangıç konumuna dönmüş olur. Drill modu tamamlandıktan sonra makine kontrolü tekrar kullanıcıya geçer.

Maximus – CNC PCB Drilling Machine

This web page is designed to present my graduation thesis; printed circuit board drilling machine which was done for Hacettepe University, Electrical and Electronics Engineering Department in TURKEY. Currently English pages are not available but, because of the official education language in my university, all the reports, source codes and PC software are written in English. So you can take valuable information by just examining them. Also the pictures and videos will give you a good sight about the construction of the machine. English pages will be prepared soon,

Kaynak: http://yunus.hacettepe.edu.tr/~b0164043/maximus/index.htm (kapalı)

Şifre-Pass: 320volt.com

Yayım tarihi: 2008/09/12 Etiketler: cnc, cnc circuit, cnc diy, cnc pcb, cnc projesi, cnc yapımı, makina, microchip pic projeleri, PIC16F877 örnekleri

merhaba ben ali aktaş elektrik-elektronik müh. öğrencisiyim proje hakkında biraz konuşabilir miyiz [email protected] burda bana ulaşırsan seviniirm

maliyeti biraz fazla:( ama bu işle uraşanları eziyetten kurtarıyor;)

tam olarak yapacak varısa ben calışır durumda satın ala bilirim calışır durumda ve deneyipte parasını sayarım peşin . şakam yok

teklif bekliyorum yapan olursa

merhaba arkadaşlar proje çok güzel maliyeti önemsiz, önemli olan kendi cnc makinenizi yapmak yapabilmek. projeyi yapan Alper Yıldırım arkadaşımız projeyele ilgili ayrıntıları gönderebilirmi?

tam olarak değil ama professional bir sistem de yaparım

plaket delme alanı 40 cm x 68 cm olur + matkap hız devri + kolay program türkçe+dakikada 1000 nokta delme kapasiteli olur+aynı anda kaç kart delmek istiyorsan limit 6 kafa olur fakat fiyatı farketmez dediğin cihaz 30000$

30000 amerikan doları olur.

arkadaslar bu devre cnc router için kullanılabilirmi

mehmet akmusa arkadaş bende şu anda router ile ilgili bir çalışma yapacağım acaba seninle irtibata geçebilirmiyiz sende yapılmış bir devre varmı…

arkadaşım devrenin linkinde verılen rar dosyasını indirdım ancak rar dosyasının içindeki baskı devreler ( İsis – Ares ) hiç biri açılmıyor . bir yardımcı olursanız çok makbule geçer gerçekten ….

[email protected] mail adresimden ulaşırsanız daha iyi olur … !

şimdiden teşekkürler

yanlış hatırlamıyorsam çizimler orcad ile hazırlanmıştı ya da protel isis ya da ares ile açılmaz

Gevv arkadaşım ben programı indirdim ancak bu dosyalar sadece çizim miş . baskı devreyi kendimiz mi çıkaracağız ?? yoksa program kendisi hazırlıyormu ?

hocam dosyaların içinde açıklama var

——————————–

Kontrol Kartı ORCAD 9.0 tasarım dosyaları:

CTRLBRD1.OBJ ORCAD CAPTURE CIS PROJECT DOSYASI

CTRLBRD1.DSN ORCAD CAPTURE CIS DESIGN DOSYASI (SCHEMATIC)

CTRLBRD1.MAX ORCAD LAYOUT PLUS DESIGN DOSYASI (PCB)

CTRLBRD1.MNL ORCAD NETLIST DOSYASI

Not: CTRLBRD1.MAX dosyasını açtığınızda “CTRLBRD1.MNL” dosyası bulunamadı

şeklinde bir mesaj alırsanız, dosyanın yolunu kendiniz programa gösterip

CTRLBRD1.MAX dosyasını save ediniz.

burada kullanılan motorların tam olarak özellikleri nelerdir. bipolar mı. motor hızları önemli midir yoksa tork değeri mi önemli motorları neye göre alacağız

Merhaba,

Benim tez ödevim basit bir cnc yapmak mekanik kısmını kurdum, devrelerini yaptırmak istiyorum (x-y-z) eksenli devreler lazım, Gevv bu işle ugraşıyormusunuz?([email protected] cevap yazarsanız sevinirim) Teşekkürler

Bu proje 2003 te yapılmış. günümüz teknolojisine bakarak çokmu eski? Yapmayı düşünüyorum önereceğiniz başka sistemler varmı? bu proje işimi görürmü baskı devre delmek için

devre ve 2el 1.8A lik bipolar step motor ile elektronik aksam, 360 tl tutuyor.

devre çalışıyor ama bazı sıkıntıları var.

dikkat edilecek hususlar : pcb yi kendiniz yapacaksanız entegre arasından geçen yollar çok ince tasarlanmış asitte çok aşınıyor-inceliyor.üzerine lehim geçip iletkenlik varmı diye kontrol edilmesi lazım.[ yada areste yeniden tasarlayın.2 katmanlı oarak ]konrol devresine 7v tan fazla verince 7805 ısınıyor.fazla ısınırsa 5v çıkış vermiyor.kontrol bordu ile sürücülerin bağlantısını kesince 45sn sonra

girişteki 1n4001 diyot yanıyor.L297 entegresine 10v tan fazla vermeyin aşırı ısınıyor.sogutucuları büyük tutun.ben 3x5cm sogutucu kullandım fazla ısınıyor.

pic için kapsamlı kod yazmasını bilmem.pic kursuna giderken step motor için adım kontrolu yapan kod kullandık arkadaşlarla.[1.motor-10,2.motor-30,3.motor- 5 defa dönsün dürsun diye].çalışma sistemini öğrenme amaçlı.

profesyönel bir çalışmamı bilemem.hatalarım vardır ama nerelerde bilmiyorum.açıkcası 30sn den fazla çalıştırmaya çekiniyorum 1n4001den fazlası yanacak diye.

makinayı yapın ardından kendi elektronik kontrol kartınızı yapabilirsiniz yada tb6560 lı kartlardan kullanabilirsiniz. üzerindeki elektronik donanım verimsiz ise.